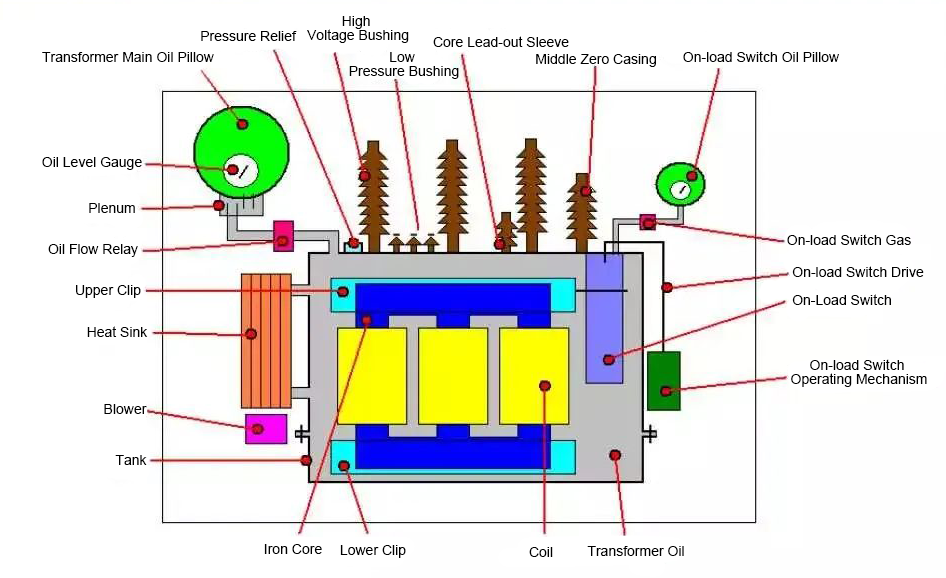

Les composants de base d'un transformateur

1. La composition de base du transformateur

La composition de base des gros transformateurs de puissance est généralement divisée en 7 parties :

1. La partie centrale 1 comprend une colonne, une culasse et un dispositif de serrage formé par l'empilement de tôles d'acier au silicium

2. La première partie de l'enroulement comprend les fils conducteurs de chaque enroulement de phase et sa connexion

3. Partie d'isolation - y compris l'huile et l'isolation en papier entre chaque composant et le sien

4. Partie réservoir de carburant - en plus du réservoir de carburant lui-même, il comprend également des réservoirs de stockage de carburant, des supports, etc.

5. Système de refroidissement - y compris refroidisseur ou radiateur, pompe à huile, ventilateur, collecteur, etc.

6. Instruments de mesure - y compris les thermomètres de signal, les transformateurs de courant, les jauges de niveau d'huile, etc.

7.Dispositifs de protection - relâcheurs de pression, relais de gaz, absorbeurs d'humidité, etc.

Parmi eux, les deux premières parties peuvent également être appelées la partie circuit magnétique et la partie circuit, qui sont les parties de base.

Schéma de principe des principaux composants du transformateur

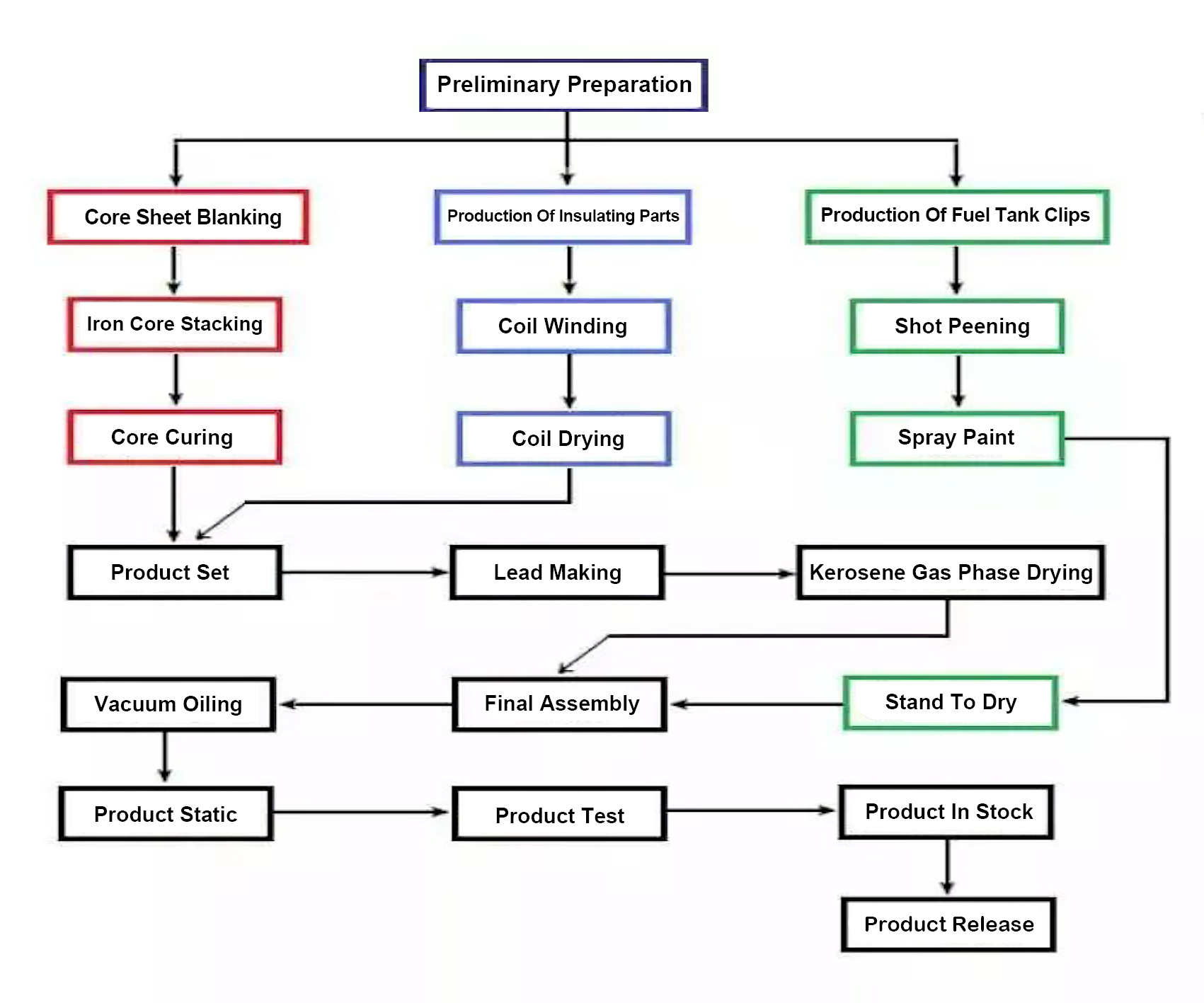

Processus de fabrication de transformateur

Noyau du transformateur

Le contenu principal de l'introduction du noyau du transformateur est la coupe, l'empilage, la fixation du noyau du transformateur et la dernière technologie d'empilage pour réduire les pertes à vide.

2. Noyau du transformateur

Le noyau est le composant de base du transformateur. Il se compose d'un conducteur magnétique et d'un dispositif de serrage. Il a deux fonctions : en principe, le conducteur magnétique du noyau de fer est le circuit magnétique du transformateur, qui convertit l'énergie électrique du circuit primaire en énergie magnétique, et de sa propre énergie magnétique en énergie électrique du circuit secondaire , qui est le moyen de conversion de l'énergie. Structurellement, le noyau de fer supporte tous les composants à l'intérieur du transformateur, tels que le corps et les câbles.

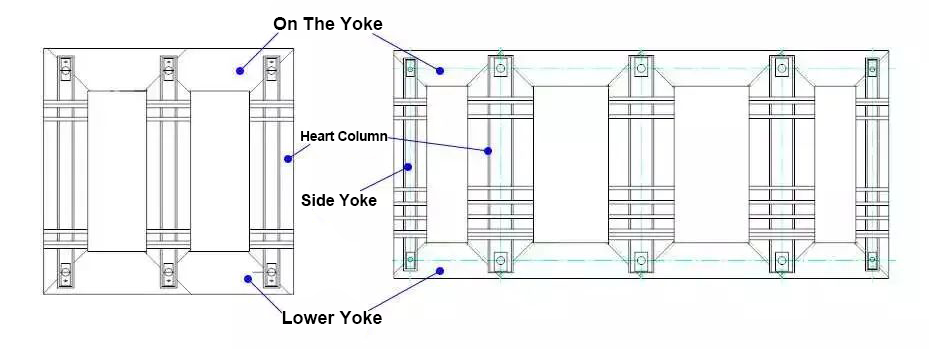

Le noyau de fer du transformateur est une structure fermée en forme de cadre. La partie de la bobine s'appelle la colonne centrale. La partie qui ne recouvre pas la bobine et ne joue que le rôle de fermeture du circuit magnétique est appelée géante de fer.

Types de noyaux de fer

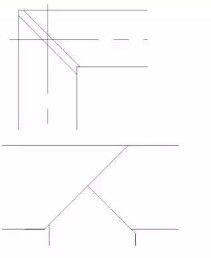

Selon la position relative de l'enroulement et du noyau de fer, le noyau de fer peut être divisé en deux catégories : le type de noyau et le type de coque. Seul le noyau de fer de type cœur est introduit ici pour le moment. Pour les transformateurs monophasés, le noyau de fer a plusieurs formes structurelles, telles que deux colonnes et deux colonnes, une colonne à quatre colonnes et une double colonne à quatre colonnes.

Pour les transformateurs triphasés, le noyau de fer a plusieurs formes structurelles telles que deux colonnes et deux colonnes (trois colonnes triphasées), trois colonnes et quatre colonnes (cinq colonnes triphasées). Le choix de la structure centrale est déterminé en fonction de facteurs complets tels que l'agencement raisonnable de divers enroulements, l'économie de matériau et le respect de la hauteur de transport. La dérivation peut réduire les cinquième et septième ondes du flux de fuite et du courant magnétisant.

Bande d'acier électrique (tôle d'acier au silicium) :

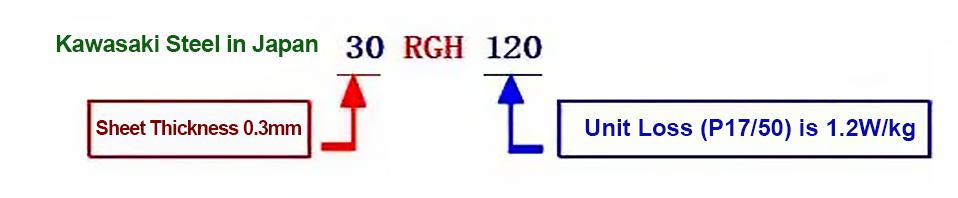

Le matériau utilisé pour le conducteur magnétique à noyau de fer est une bande d'acier électrique à haute teneur en silicium, également appelée tôle d'acier au silicium.

Il existe deux types de tôles d'acier au silicium : le laminage à froid et le laminage à chaud, parmi lesquels les tôles d'acier au silicium laminées à froid sont divisées en deux types : non orientées et orientées.

Les propriétés magnétiques des tôles d'acier au silicium laminées à chaud sont médiocres, la densité de flux magnétique ne peut atteindre que 1,5 T et la perte unitaire est trop importante, elle n'est donc plus utilisée. La tôle d'acier au silicium à grains orientés laminée à froid a une directionnalité évidente, une densité magnétique à saturation élevée, une faible perte unitaire et une capacité d'excitation unitaire, et est actuellement largement utilisée.

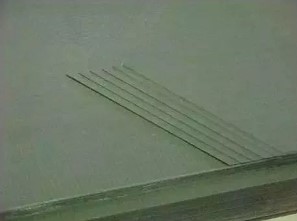

L'épaisseur de la tôle d'acier au silicium à grains orientés laminée à froid a plusieurs spécifications, telles que 0,35 mm, 0,3 mm, 0,27 mm, 0,23 mm, etc. Celle couramment utilisée est de 0,3 mm, et elle devient de plus en plus petite, et son L'objectif principal est de réduire les pertes transversales à vide.

·À l'heure actuelle, les principales zones de production de tôles d'acier au silicium sont le Japon, l'Europe occidentale, la Russie, la Corée du Sud et le fer et l'acier de Wuhan.

Les spécifications des tôles d'acier au silicium à grains orientés laminées à froid sont principalement représentées par l'épaisseur et la perte unitaire (W/kg) lorsque la densité de flux magnétique à 50Hz est de 1,7T, par exemple :

·Tôle d'acier au silicium nouvellement développée utilisant l'irradiation laser et la technologie de gravure mécanique

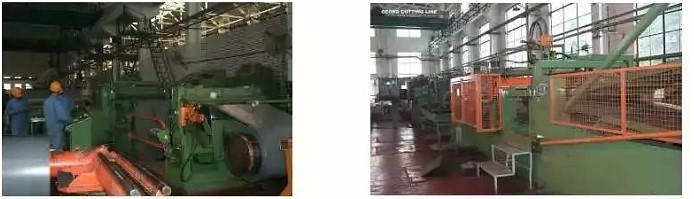

Cisaillement de la tôle d'acier au silicium du noyau du transformateur :

Lorsque le matériau en tôle d'acier au silicium entre dans l'usine, il s'agit d'une bobine d'une largeur d'environ 1000 mm. Il doit être coupé dans la forme requise par un équipement de cisaillement spécial (tel que le fil Georger allemand). La bavure de cisaillement de chaque feuille ne doit pas être supérieure à 0,02 mm.

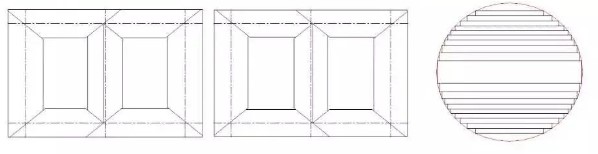

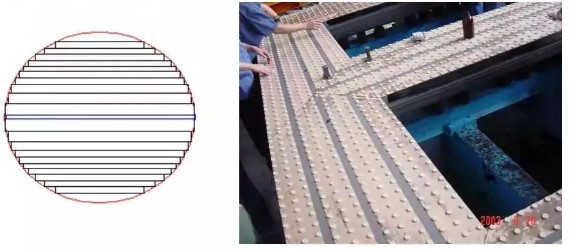

Empilement de noyaux de fer :

●Parce que la bobine du transformateur de type noyau est circulaire, la section de la colonne de noyau doit également être circulaire, mais elle est difficile à fabriquer et peu économique, elle est donc transformée en gradins (type cylindrique gradué). Chaque marche forme un rectangle et la limite extérieure est située sur le même cercle circonscrit. Le nombre d'étapes a une certaine limite, qui doit être considérée globalement en fonction des avantages économiques.

●Lorsque les noyaux de fer sont empilés, la colonne de noyau et les morceaux de noyau de fer de la culasse de fer sont alternativement chevauchés par une ou plusieurs pièces, de sorte que les joints bout à bout des couches supérieure et inférieure de tôles d'acier au silicium sont alternativement décalés et couvrent l'un l'autre. Le courant d'excitation et les pertes à vide sont réduits tout en améliorant la résistance.

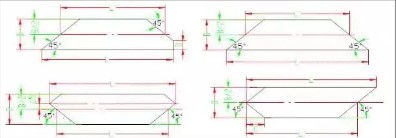

Joint à recouvrement de la pièce centrale en fer :

·À l'heure actuelle, le noyau du transformateur adopte la forme d'un joint oblique complet, c'est-à-dire que la jonction de la colonne du noyau et de la culasse en fer est de 45°. Cette forme de joint est parfaitement adaptée aux caractéristiques de la tôle d'acier au silicium orienté à haute perméabilité magnétique couramment utilisée actuellement. Rendre le circuit magnétique aussi cohérent que possible.

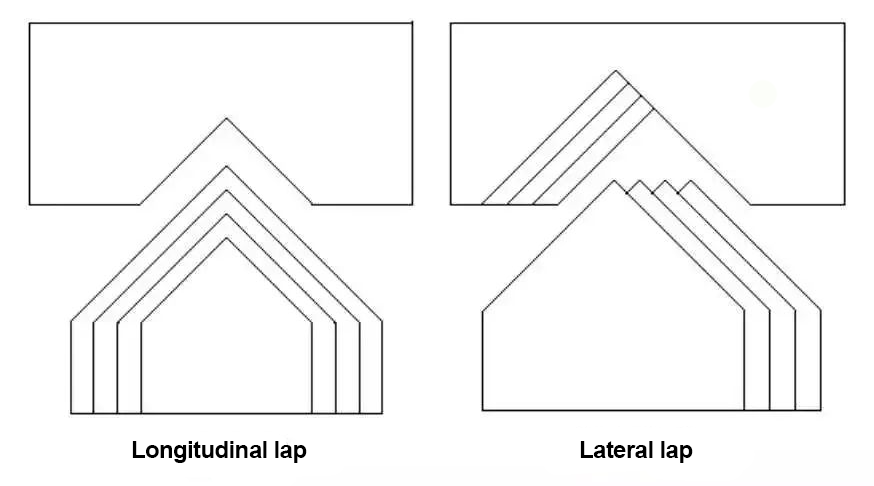

·Pour les gros noyaux de transformateurs à assemblage à onglet complet, l'empilement est généralement réalisé sous forme d'assemblages à deux étages. Afin d'améliorer encore les caractéristiques à vide du noyau du transformateur, une forme de couture à plusieurs niveaux du noyau est formée, c'est-à-dire le noyau StepLap.

Dans le noyau laminé, les coutures des tôles d'acier au silicium sont décalées. Lorsque le flux magnétique d'une certaine pièce rencontre l'entrefer au niveau du joint, la résistance magnétique de l'entrefer est plusieurs milliers de fois supérieure à celle de la tôle d'acier au silicium. La majeure partie du flux passe à travers les tôles d'acier au silicium adjacentes qui relient ce joint. Le flux magnétique d'origine des tôles au niveau des joints de pontage et les flux magnétiques de pontage sont superposés. La densité peut atteindre la saturation, de sorte que la perte à vide et le courant à vide dans la zone de joint (c'est-à-dire local) augmentent fortement, de sorte que la perte à vide globale augmente.

Step lap est une nouvelle technologie de stratification adoptée cette année, qui peut améliorer la densité magnétique de la tôle d'acier au silicium dans la zone de joint, réduisant ainsi efficacement la perte à vide et le bruit de la partie centrale.

Isolation du noyau :

L'isolation du noyau de fer a un impact direct sur la qualité du produit du noyau du transformateur. L'isolation du noyau de fer peut être divisée en deux parties : l'isolation entre les tôles et l'isolation entre les tôles et les parties structurelles.

L'isolation inter-puces est principalement réalisée à travers deux aspects : l'un est le revêtement sur la surface de la feuille laminée, et l'autre consiste à placer une couche de carton isolant d'une certaine épaisseur dans chaque pile pendant le processus d'empilage, qui agit également comme canal d'huile de dissipation thermique.

Dans le transformateur de grande capacité, afin que la chaleur générée dans le noyau de fer puisse être évacuée par l'huile du transformateur dans la circulation, il y a des passages d'huile de refroidissement dans la colonne de noyau de fer et la culasse. Les passages d'huile peuvent être découpés à partir de tôles d'acier au silicium dans des plaques ondulées ou se composent de barres d'acier soudées sur des tôles d'acier au silicium. Pour les noyaux de transformateur à joints obliques complets, afin de réduire les pertes, des lamelles en matériau non métallique sont utilisées pour séparer les canaux d'huile.

Mise à la terre du noyau de fer :

Pendant le fonctionnement du transformateur, en raison des différentes positions du noyau de fer et de ses structures métalliques dans le champ électrique, les potentiels générés sont également différents. Lorsque la différence de potentiel entre les deux points atteint une certaine valeur, un phénomène de décharge se produit. À la suite de la décharge, l'huile du transformateur sera décomposée ou l'isolation solide sera endommagée. Afin d'éviter ce phénomène, le noyau de fer et ses parties structurelles métalliques doivent être efficacement mis à la terre.

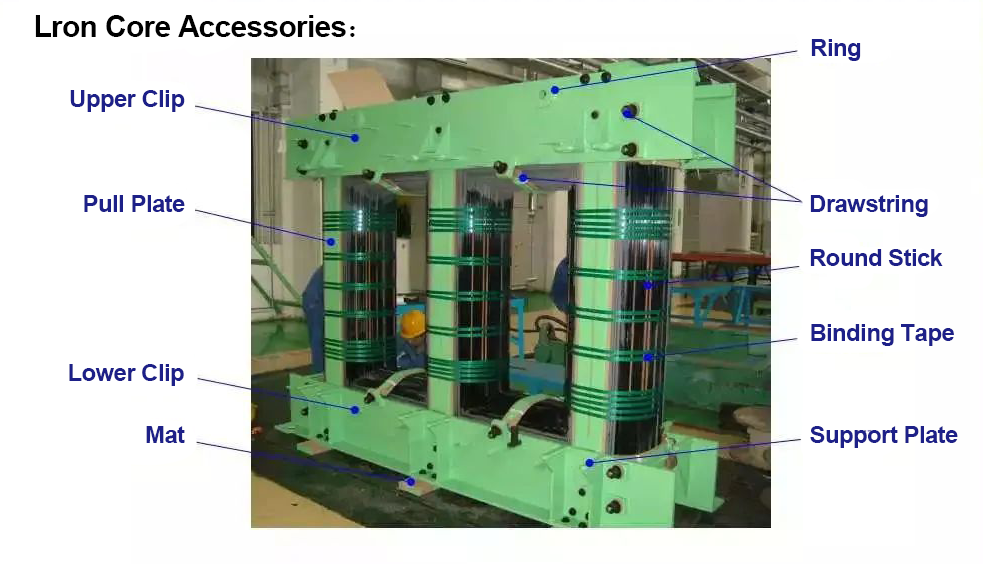

Accessoires de noyau de fer

Partie II. Enroulement du transformateur

Le contenu principal de la partie d'enroulement du transformateur est le fil et la méthode d'enroulement de l'enroulement du transformateur.

La bobine est le circuit électrique de l'énergie électrique d'entrée et de sortie du transformateur et constitue le composant de base du transformateur. Les bobines doivent être conçues pour répondre aux exigences de base suivantes :

1. Résistance électrique

Tension de tenue aux chocs de foudre

Tension de tenue aux chocs de fonctionnement

Tension de tenue à fréquence industrielle

2. résistance à la chaleur

Sous la chaleur générée par le courant de travail à long terme, la durée de vie de l'isolation de la bobine ne doit pas être inférieure à 20 ans.

Dans les conditions de fonctionnement du transformateur, un court-circuit soudain se produit à n'importe quelle extrémité de ligne et la bobine doit pouvoir supporter sans dommage la chaleur générée par le courant de court-circuit.

3. Force mécanique

type de bobine ;

Le type de bobine est principalement sélectionné en fonction de la capacité de relaxation telle que la tension de la bobine, et tient également compte de la résistance électrique, de la résistance mécanique, de la dissipation thermique et de la faisabilité du processus de fabrication. Le choix de la structure de la bobine n'est pas unique et il existe parfois plusieurs formes structurelles parmi lesquelles choisir. Ceci est également lié aux habitudes traditionnelles des différents fabricants de transformateurs.

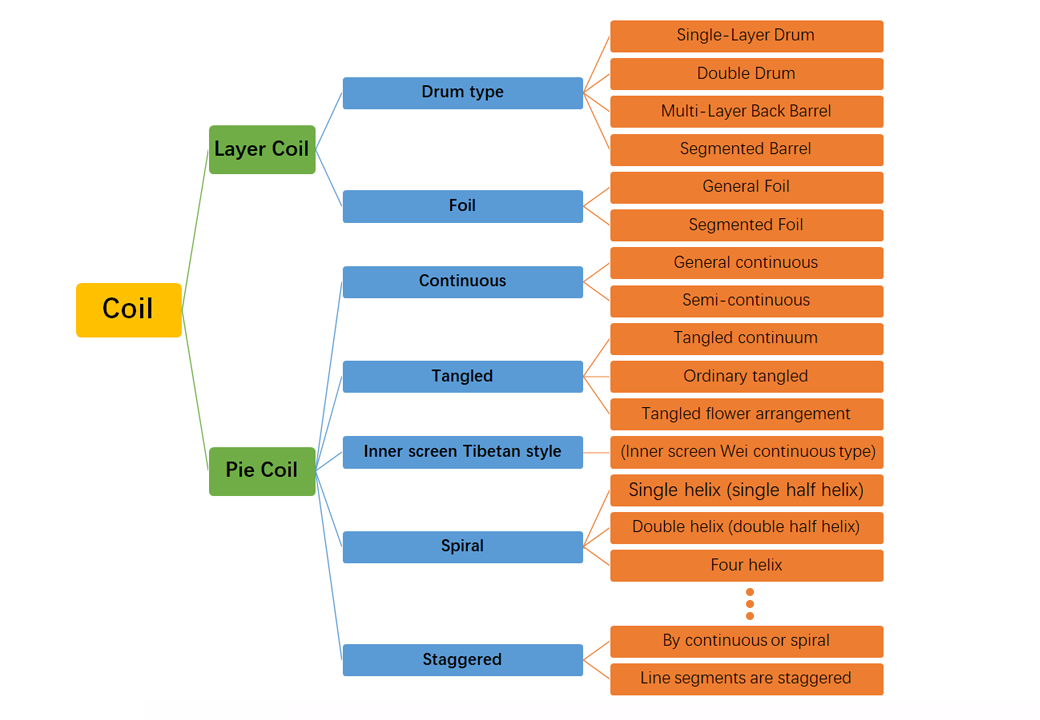

Les bobines de transformateur peuvent être grossièrement divisées en deux types : le type de couche et le type de gâteau. Les bobines à broches peuvent être divisées en types structurels en spirale, continus, enchevêtrés, continus enchevêtrés, blindés intérieurs continus et décalés.

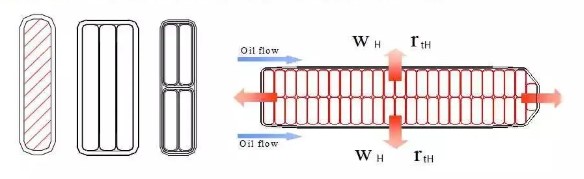

Fil de bobine :

Le fil de bobinage peut être divisé en cuivre et en aluminium selon différents matériaux conducteurs, fil rond et fil plat selon la forme du conducteur, papier, peinture et fil de verre selon le matériau isolant. Les transformateurs de puissance utilisent généralement une ficelle en acier plat enveloppée de papier.

Le fil d'acier plat recouvert de papier peut être divisé en fil recouvert de papier ordinaire, fil combiné, fil transposé et autres types. Selon la résistance à la traction du fil d'acier, il peut être divisé en fil ordinaire (00,≤120Mpa), fil de cuivre semi-dur (120Mpa<00.2≤210Mpa). Parmi eux, il y a aussi un fil de transposition auto-adhésif dans le fil de transposition, c'est-à-dire qu'un seul fil plat dans le fil de transposition est recouvert d'une couche de résine époxy (l'épaisseur du film de peinture des deux côtés est

0,06 ± 0,02 mm), le but est de coller tous les petits fils ensemble après le durcissement thermique du film de peinture, afin d'améliorer la résistance aux courts-circuits de la bobine. À l'heure actuelle, le dernier fil de transposition de paquet net a été appliqué et des lignes de production de traitement correspondantes ont également été introduites en Chine.

Les fils de bobinage peuvent être divisés en cuivre et en aluminium selon les différents matériaux conducteurs, les fils ronds et les fils plats selon les formes des conducteurs, et le papier, la peinture et le fil de verre selon les matériaux isolants. Les transformateurs de puissance utilisent généralement du cuivre plat enveloppé de papier. Chaîne de caractères.

Le fil de cuivre plat recouvert de papier peut être divisé en fil recouvert de papier ordinaire, fil combiné, fil transposé et autres types. Selon la résistance à la traction du fil de cuivre, il peut être divisé en fil ordinaire (02≤120Mpa), fil de cuivre semi-dur (120Mpa<00, ≤210Mpa). Parmi eux, il y a aussi un fil de transposition auto-adhésif dans le fil de transposition, c'est-à-dire qu'un seul fil plat dans le fil de transposition est recouvert d'une couche de résine époxy (l'épaisseur du film de peinture des deux côtés est de 0,06 ± 0,02 mm), le but est de chauffer le film de peinture. Après durcissement, collez tous les petits fils ensemble pour augmenter la résistance aux courts-circuits de la bobine. À l'heure actuelle, le dernier fil de transposition de paquet net a été appliqué et des lignes de production de traitement correspondantes ont également été introduites en Chine.

Les enroulements sont généralement divisés en deux types : le type de couche et le type de tarte.

Les spires de l'enroulement sont disposées et enroulées de manière continue le long de la direction axiale, appelée enroulement en couches. Chaque couche est comme un cylindre. Remontage au barillet.

Les spires de l'enroulement sont enroulées en continu dans la direction radiale pour former une forme de tarte (segment), et l'enroulement composé de nombreux biscuits disposés dans la direction axiale est appelé enroulement de tarte. Y compris les enroulements capacitifs continus, enchevêtrés et insérés.

Formes d'enroulement courantes :

Les enroulements courants sont cylindriques, en spirale, continus et enchevêtrés.

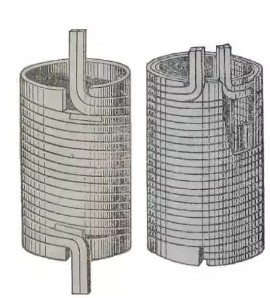

L'enroulement cylindrique est le type le plus simple, et est généralement composé d'un ou plusieurs enroulements. Lors de l'enroulement, il est enroulé d'un tour près d'un tour le long de l'axe du moule de fil, semblable à un ressort hélicoïdal circulaire étroitement enroulé. Il se caractérise par un enroulement simple, une bonne finition, une bonne dissipation thermique des passages d'huile entre les couches, mais de petites surfaces d'appui aux extrémités et une faible résistance mécanique.

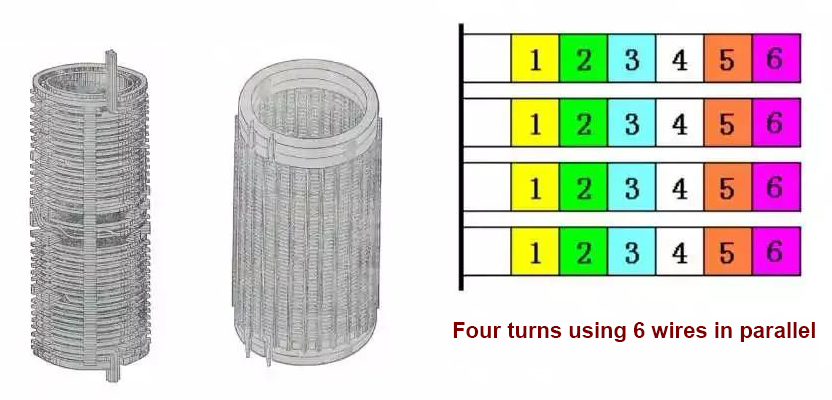

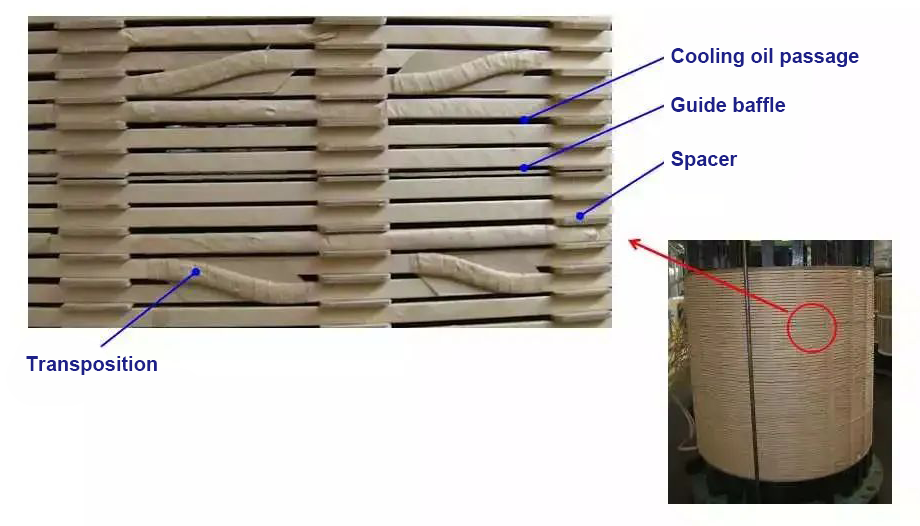

L'enroulement en spirale est constitué de fil plat et les spires ne sont pas proches les unes des autres, mais sont séparées par une certaine distance (canal d'huile) avec des entretoises isolantes, comme un ressort hélicoïdal étiré. L'avantage est que le processus d'enroulement est simple et qu'il existe un canal d'huile de dissipation thermique, mais l'enroulement avec un grand nombre de tours n'est pas adapté.

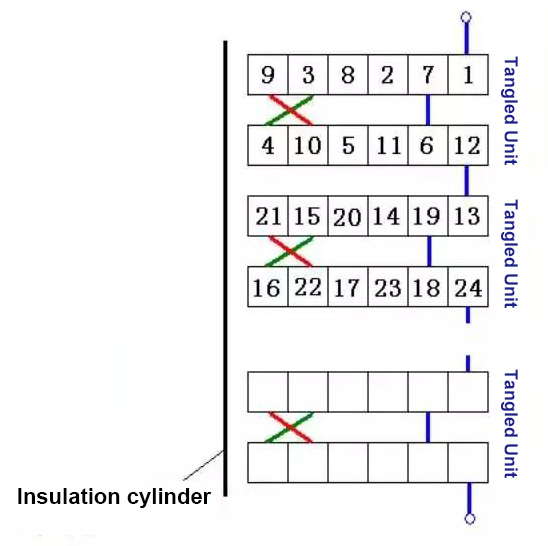

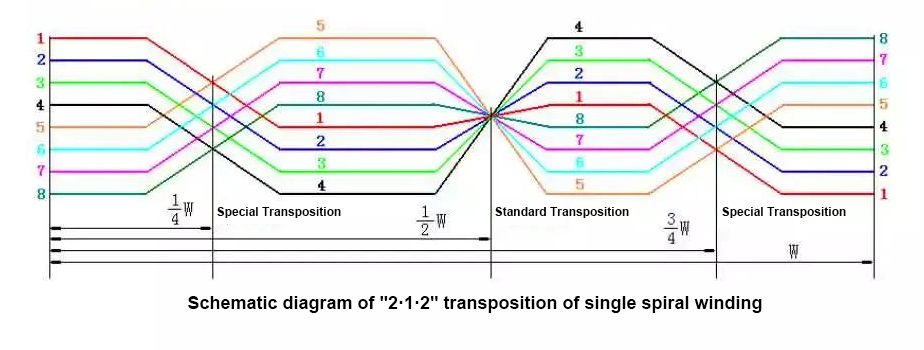

Le type en spirale se compose de plusieurs fils enroulés en parallèle sur le tube de pneu dur, qui peuvent être enroulés en un seul type d'hélice, et peuvent être enroulés en un type à double hélice ou à quatre hélices lorsqu'il y a plus de fils parallèles. Lorsque plusieurs fils sont connectés en parallèle, les fils doivent être inversés, sinon il y aura un courant de circulation dû à la longueur inégale des fils.

L'enroulement continu est composé d'un ou plusieurs fils plats qui sont enroulés en continu dans une pluralité de segments de fil en forme de tarte sur le cylindre isolant ou les entretoises de moule de fil grâce à un processus spécial. Les avantages sont une résistance mécanique élevée et de bonnes performances de dissipation thermique. Mais le processus d'enroulement est plus compliqué.

La connexion entre le gâteau de fil continu et le gâteau de fil est alternativement à l'intérieur et à l'extérieur de l'enroulement, de sorte que tant que la longueur du fil est suffisante, il peut être enroulé en un enroulement continu sans joints de soudure.

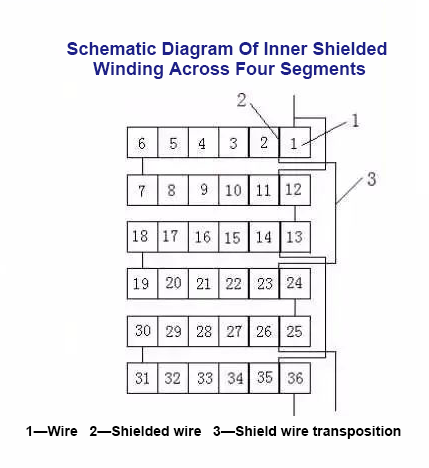

L'enroulement capacitif inséré est formé en insérant un fil (fil blindé) avec une capacité longitudinale entre les spires à l'intérieur du côté extérieur du gâteau de fil d'enroulement continu. Le gâteau de fil inséré et le nombre de tours insérés peuvent être déterminés en fonction de la capacité requise. Le fil blindé n'a pas Le courant de travail est traversé, donc des fils très fins sont généralement utilisés.

L'enroulement capacitif inséré adopte un enroulement continu, ce qui peut réduire un grand nombre de points de soudure par rapport à l'enroulement enchevêtré, et le nombre de tours du fil de blindage inséré peut être ajusté librement, de sorte que la capacité longitudinale puisse être ajustée selon les besoins. À l'heure actuelle, il est largement utilisé dans les enroulements de transformateur de 110 kV et plus des gros transformateurs.

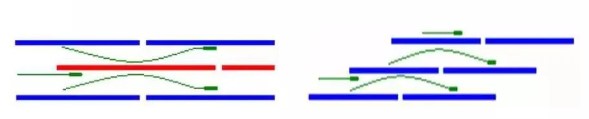

transposition de fil

Lorsque le courant du transformateur est important, les spires de la bobine sont composées de plusieurs fils parallèles. Si aucune mesure n'est prise, le fil près de l'axe central est court et le fil éloigné de l'axe central est long. En raison de la longueur et de la position différentes du fil dans le champ magnétique, la résistance et la réactance inductive du fil sont déséquilibrées et la répartition du courant entre les conducteurs est provoquée. déséquilibré. Afin d'assurer une répartition homogène du courant le long des conducteurs et de réduire les pertes supplémentaires, les conducteurs parallèles doivent être commutés dans des positions appelées "transposition".

CONTACTEZ NOUS

Profitez de nos connaissances et de notre expérience inégalées, nous vous offrons le meilleur service de personnalisation.

PARS UN MESSAGE

Veuillez remplir et soumettre le formulaire ci-dessous, nous vous contacterons dans les 48 heures, merci!

CONCERNANTFÉLICITÉ

Ils sont tous fabriqués selon les normes internationales les plus strictes. Nos produits ont reçu la faveur des marchés nationaux et étrangers.