Aufbau des Transformatorkörpers

Dieses Papier stellt hauptsächlich die Struktur des Transformatorkörpers aus drei Aspekten vor: Kern, Wicklung und Leitung.

I. Transformatorkernstruktur

01 Die Rolle des Kerns aus Siliziumstahl (Eisen).

Transformatoren basieren auf dem Prinzip der elektromagnetischen Induktion, der Magnetkreis ist das Medium der elektrischen Energieumwandlung. Eisenkern ist der Hauptmagnetkreis des Transformators, die Hauptrolle ist magnetisch. Es wandelt die elektrische Energie des Primärkreises in magnetische Energie und von magnetischer Energie in elektrische Energie des Sekundärkreises um.

Gleichzeitig ist der Eisenkern das mechanische Skelett des Transformators, und die Spannvorrichtung des Eisenkerns macht den Magnetleiter nicht nur zu einem mechanischen Gesamtgebilde, sondern trägt auch eine isolierte Spule, die die Zuleitung trägt, und fast alle Komponenten innerhalb des Transformators. Das Gewicht des Eisenkerns ist bei den Transformatorkomponenten am größten und macht etwa 60 % des Gesamtgewichts beim Trockentransformator und etwa 40 % beim Öltransformator aus.

02 Eisenkernform

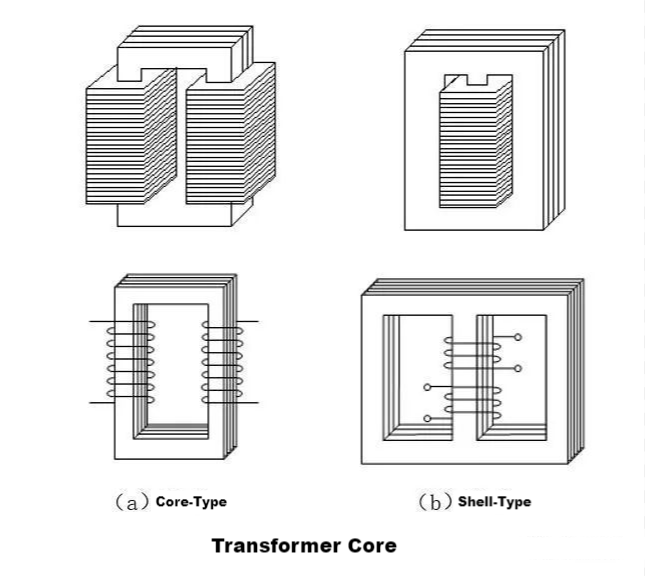

Der Eisenkern besteht aus einer Eisenkernsäule und einem Eisenjoch. Die Eisenkernsäule ist mit Wicklungen bedeckt und das Eisenjoch verbindet die Eisenkernsäule zu einem geschlossenen Magnetkreis.

FEIGE. 1A ist ein Einphasentransformator, FIG. 1B ist ein dreiphasiger Transformator. Die Eisenkernstruktur kann in zwei Teile geteilt werden, C ist der Teil der Spule, der als Kernsäule bekannt ist. Y ist der Teil, der verwendet wird, um den Magnetkreis zu schließen, der als Eisenjoch bezeichnet wird. Einphasentransformator hat zwei Kernsäulen, Dreiphasentransformator hat drei Kernsäulen.

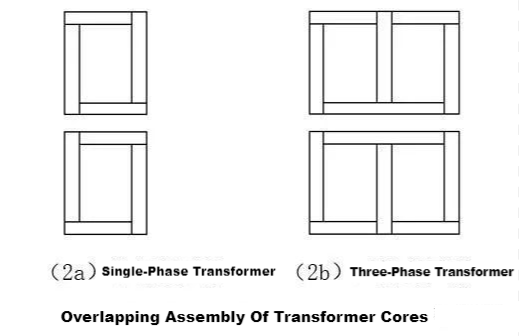

Da der magnetische Fluss im Transformator-Eisenkern ein Wechselfluss ist, besteht der Transformator-Eisenkern zur Reduzierung von Wirbelstromverlusten im Allgemeinen aus Eisenspänen bestimmter Größe aus Siliziumstahlblech mit hohem spezifischem Widerstand. Das aus dem Eisenkern bestehende Siliziumstahlblech wird zunächst in die erforderliche Form und Größe, nämlich das Stanzblech, geschnitten und dann überlappend mit dem Stanzblech verbunden. Abbildung 2A zeigt den Eisenkern eines Einphasentransformators. Jede Schicht besteht aus 4 Stanzblechen. FEIGE. 2b zeigt den Eisenkern eines Dreiphasentransformators, jede Schicht besteht aus 6 Stücken, und die Kombination von Stempelstücken jeder zweier Schichten wendet unterschiedliche Anordnungsverfahren an, um die Verbindung des Magnetkreises jeder Schicht zu versetzen. Diese Montagemethode wird als überlappende Montage bezeichnet, wodurch verhindert werden kann, dass Wirbelströme zwischen Stahlblechen fließen. Und da die Schichten verflochten und eingelegt sind, können weniger Befestigungsmittel verwendet werden, um die Struktur beim Pressen des Kerns einfach zu gestalten. Beim Zusammenbau werden die Stempelstücke zuerst überlappt, um einen ganzen Eisenkern zu bilden, dann wird das untere Joch geklemmt, die oberen Jochstempelstücke werden herausgezogen, um die Eisenkernsäule freizulegen, die vorgefertigten Wicklungen werden auf die Eisenkernsäule gesetzt und schließlich werden die gezogenen oberen Jochstempelstücke eingesetzt.

Entsprechend der Anordnung der Wicklung im Kern wird der Transformator in Kern- und Schalentyp zwei unterteilt. Der Unterschied liegt hauptsächlich in der Verteilung des Magnetkreises, das Kernjoch des Schalentransformators umgibt die Spule, der Kern des Kerntransformators im größten Teil der Spule, nur ein Teil der Spule außerhalb des Eisenjochs, das zur Bildung einer Magnetschleife verwendet wird.

03 Wärmeableitung des Eisenkerns

Wenn der Transformator im Normalbetrieb ist, erzeugt der Eisenkern aufgrund des Eisenverlusts Wärme, und je größer das Gewicht und Volumen des Eisenkerns ist, desto mehr Wärme wird erzeugt. Eine Transformatoröltemperatur über 95 Grad altert leicht, daher sollte die Temperatur der Kernoberfläche so weit wie möglich unter dieser Temperatur gehalten werden, was erfordert, dass die Wärmeableitungsstruktur des Kerns die Wärme des Kerns schnell abgibt. Die Wärmeableitungsstruktur dient hauptsächlich dazu, die Wärmeableitungsoberfläche des Kerns zu vergrößern. Die Wärmeableitung des Eisenkerns umfasst hauptsächlich die Wärmeableitung des Ölkanals des Eisenkerns und die Wärmeableitung des Luftwegs des Eisenkerns.

In Öltransformatoren mit großer Kapazität werden häufig Ölnuten zwischen die Laminate des Eisenkerns gesetzt, um den Wärmeableitungseffekt zu verbessern. Die Ölnut ist in zwei Arten unterteilt, eine ist parallel zu dem Siliziumstahlblech und die andere ist vertikal zu dem Stahlblech, wie in 2 gezeigt. 4. Die letztere Anordnung hat eine bessere Wärmeableitungswirkung, aber die Struktur ist komplexer.

Der Eisenkern des Trockentransformators ist luftgekühlt. Um sicherzustellen, dass die Temperatur des Eisenkerns den zulässigen Wert nicht überschreitet, wird der Luftkanal häufig in der Eisenkernsäule und im Eisenjoch installiert.

04 Rauschen des Eisenkerns

Transformatoren erzeugen im Betrieb Geräusche. Die Quelle des Transformatorrauschens ist die Magnetostriktion des Eisenkern-Siliziumstahlblechs, oder das Rauschen des Transformatorkerns wird im Wesentlichen durch Magnetostriktion verursacht. Magnetostriktion bezieht sich auf die Zunahme der Größe des Siliziumstahlblechs entlang der magnetischen Induktionslinie, wenn der Eisenkern erregt wird. Die Größe des Siliziumstahlblechs nimmt in der Richtung senkrecht zur magnetischen Induktionslinie ab, was als Magnetostriktion bezeichnet wird. Darüber hinaus haben die Struktur und geometrische Größe des Eisenkerns sowie die Verarbeitungs- und Fertigungstechnologie des Eisenkerns einen gewissen Einfluss auf den Geräuschpegel.

Der Geräuschpegel des Eisenkerns kann durch folgende technische Maßnahmen reduziert werden:

(1) Verwenden Sie hochwertiges Siliziumstahlblech mit einem kleinen magnetostriktiven ε-Wert.

(2) Reduzieren Sie die magnetische Flussdichte des Kerns.

(3) Verbesserung der Struktur des Eisenkerns.

(4) Wählen Sie eine angemessene Kerngröße.

(5) Nehmen Sie fortschrittliche Verarbeitungstechnologie an.

05 Erdung des Eisenkerns

Im Normalbetrieb des Transformators ist das zwischen den elektrifizierten Wicklungen und Leitungen und dem Öltank gebildete elektrische Feld ein ungleichmäßiges elektrisches Feld, und der Eisenkern und seine Metallteile befinden sich in diesem elektrischen Feld. Da das elektrostatische Induktionspotential nicht gleich ist, so dass das Aufhängungspotential des Eisenkerns und seiner Metallkomponenten nicht gleich ist, wird, wenn die Potentialdifferenz zwischen zwei Punkten die Isolierung zwischen ihnen durchbrechen kann, eine Funkenentladung erzeugt. Diese Entladung kann das Öl des Transformators zersetzen und die feste Isolierung beschädigen. Um dies zu vermeiden, müssen sowohl der Kern als auch seine Metallkomponenten zuverlässig geerdet werden.

Der Kern muss an einem Punkt geerdet werden. Wenn der Eisenkern oder andere Metallkomponenten zwei oder mehr als zwei Erdungspunkte haben, bildet der Erdungspunkt eine geschlossene Schleife, die Bildung einer Zirkulation, der Strom kann manchmal so hoch wie zehn sein, führt zu lokaler Überhitzung, führen zu Ölzersetzung, können auch die Sicherung des Erdungselements verursachen, den Eisenkern durchbrennen, diese sind nicht zulässig. Daher muss der Kern geerdet und ein wenig geerdet sein.

II. Transformatorwicklungsstruktur

Funktion der 01-Wicklung

Die Wicklung ist der grundlegendste Teil des Transformators, ist der Aufbau des Magnetfelds und die Übertragung des Teils des elektrischen Stromkreises, der im Allgemeinen mit Isolierpapier, Kupferdraht oder Aluminiumdraht umwickelt und in die Transformatorkernsäule eingesetzt wird. Der Transformatorkern sollte eine ausreichende Isolationsfestigkeit, mechanische Festigkeit und Hitzebeständigkeit aufweisen.

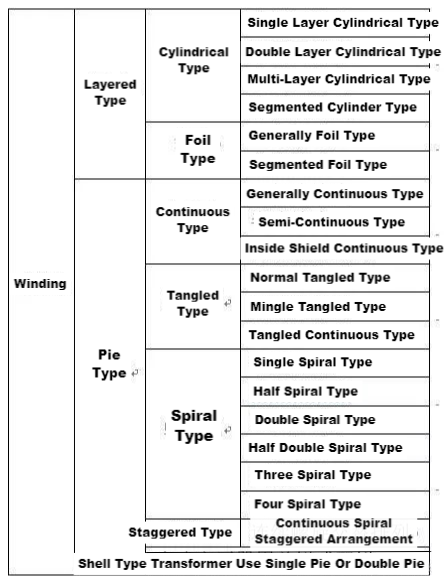

Art der Wicklung

Die Transformatorwicklungsstruktur kann allgemein in zwei Kategorien unterteilt werden: Schichtstruktur und Kuchenstruktur. Die Schichtstruktur bezieht sich darauf, dass die Wicklungswindungen entlang ihrer Achse kontinuierlich angeordnet sind und im Allgemeinen in verlustarmen Leistungstransformatoren der Serien S8 und S9 verwendet werden. Die Kuchenstruktur bezieht sich darauf, dass die Windungen der Wicklung entlang ihrer radialen Richtung kontinuierlich zu einem Kuchen (Segment) gewickelt und dann aus vielen Kuchen zusammengesetzt sind, die entlang der axialen Richtung angeordnet sind. Es wird im Allgemeinen in großen und extragroßen Transformatoren mit Hochspannung von 110 kV und mehr verwendet.

Grundsätzlich nehmen die Wicklungen von in China hergestellten Leistungstransformatoren eine konzentrische Struktur an. Konzentrisches Wickeln bedeutet, dass die Wicklungen außerhalb der Kernsäule mit der gleichen zylindrischen Linie an jedem Querschnitt der Kernsäule gewickelt werden. Zwischen den Hoch- und Niederspannungswicklungen und zwischen den Niederspannungswicklungen und der Eisenkernsäule muss ein bestimmter Isolationsspalt und Wärmeableitungskanal (Ölkanal) vorhanden sein, getrennt durch ein isoliertes Papprohr. Der Isolationsabstand hängt von der Spannungshöhe der Wicklung und dem erforderlichen Abstand des Wärmeabfuhrkanals ab. Wenn die Niederspannungswicklung im Inneren nahe der Kernsäule angeordnet ist, ist der erforderliche Isolationsabstand zwischen ihr und der Kernsäule relativ klein, sodass die Größe der Wicklung reduziert werden kann und die Gesamtgröße des Transformators ebenfalls reduziert wird.

Der Transformator mit drei Wicklungen wird am häufigsten in Stromversorgungssystemen verwendet. Die Verwendung eines Dreiwicklungstransformators zur Verbindung des Übertragungssystems mit drei verschiedenen Spannungen ist wirtschaftlicher, nimmt weniger Platz in Anspruch und ist bequemer zu warten und zu verwalten als die Verwendung von zwei herkömmlichen Transformatoren. Dreiphasentransformator mit drei Wicklungen nimmt normalerweise eine Y-Y-△-Verbindung an, d. h. die Primär- und Sekundärwicklungen sind Y-Verbindungen und die dritte Wicklung ist △, wie in Abbildung XX gezeigt. △ Verbindung selbst ist eine geschlossene Schleife, durch die gleiche Phase des Stroms der dritten Oberwelle, so dass die primäre, sekundäre Wicklung der Y-Verbindung nicht in der Spannung der dritten Oberwelle erscheint. Auf diese Weise bietet es sowohl für die Primär- als auch für die Sekundärseite einen neutralen Punkt. Im Fernübertragungssystem kann die dritte Wicklung auch mit einer Synchronkamera verbunden werden, um den Leistungsfaktor der Leitung zu verbessern.

III. Leiterstruktur des Transformators

01 Bleimaterial und Klassifikation

Transformatorwicklungen sind extern mit dem führenden Ende des Drahtes verbunden, der als Zuleitung bezeichnet wird, durch die Zuleitung zum externen Stromversorgungs-Leistungseingangstransformator, aber auch durch die Zuleitungsübertragung in den elektrischen Leistungsausgang vom Transformator nach außen.

Es gibt hauptsächlich folgende Arten von Leads:

(1) den Leitungsdraht, der mit dem Wickeldrahtende und dem Gehäuse verbunden ist;

(2) Verbindungsleitungen zwischen Wicklungsenden;

(3) Der Wicklungsabgriff ist mit der mit dem Schalter verbundenen Abgriffsleitung verbunden

Das Bleimaterial ist im Allgemeinen:

(1) Blanke Kupferschiene, anwendbarer Bereich: 10-kV-Klasse 6300 kVA und darunter Transformator;

(2) Mit Papier umwickelter runder Kupferstab, anwendbarer Bereich: 10 ~ 35 kV Transformator mit kleiner Kapazität;

(3) Blanker Kupferstab, anwendbarer Bereich: 10 kV und darunter Niederspannungs-Wicklungsleitungen;

(4) Kupferlitze, anwendbarer Geltungsbereich: alle Spannungsebenen, insbesondere 110 kV und mehr als Blei;

(5) Kupferrohr, Anwendungsbereich: 220 kV und mehr Transformatorleitung.

Um einen ausreichenden Isolationsabstand zu gewährleisten, muss die Durchführung durch Laminatholz, Kartonisolierung die Anforderungen an elektrische Leistung, mechanische Festigkeit, Temperaturanstieg erfüllen. Die Auswahl der Zuleitungen basiert auch auf elektrischer Feldstärke und mechanischer Festigkeit, sowie Kurzschlusserwärmung und Langzeitlasterwärmung, um diese Aspekte auszuwählen.

02 Anschluss von Blei

Transformatorleitungsverbindungsformen sind: Hartlöten, Gasschweißen, Kaltpressschweißen und Bolzenverbindung.

Die Lötelektrode muss aus einer Phosphor-Kupfer-Legierung für die Verbindung zwischen dem Wicklungsausgang und der Zuleitung und zwischen den Zuleitungen bestehen.

Das Gasschweißen wird zum Schweißen von Kupferstab-Anschlussdrähten und Kabeldurchdringungsgehäuseverbindungen verwendet.

Beim Kaltpressschweißen werden die beiden durch die Leitung verbundenen Anschlüsse in ein Metallrohr eingeführt und dann das Metallrohr mit einer Form zusammengedrückt, wobei die beiden Anschlüsse zusammengedrückt werden. Das Kaltpressschweißen muss nicht erhitzt werden, das Schweißen ist relativ sicher, es gibt kein falsches Schweißen und Brennleitungen und andere Teile der Isolierung, Extrusionsqualität, gute Zugfestigkeit. Daher ist das Kaltpressschweißen die Hauptverbindungsmethode für große Transformatoren.

Die Bolzenverbindung wird hauptsächlich für den Anschlussdraht verwendet, der mit der Führungsstangenhülse verbunden ist. Der Zuleitungsdraht kann demontiert werden und kann die Abweichung der Zuleitungslänge ausgleichen. Üblicherweise kann sich die gekrümmte Lichtbogenzuleitungsstruktur frei ausdehnen, was auch als weiche Verbindung bekannt ist.

03 Befestigung des Bleis

Um den Isolationsabstand des Kabels zu gewährleisten und Vibrationen und Stößen elektrischer Energie während des Betriebs und Kurzschlusses ohne Verschiebung und Verformung standzuhalten, müssen Klemmteile verwendet werden, um das Kabel festzuziehen.

Bleiklemmteile sollten eine ausreichende mechanische Festigkeit und elektrische Festigkeit aufweisen, daher nimmt die Bleiklemmteilstruktur im Allgemeinen eine Holzstützstruktur an, Klemmteile und Metallteile des Transformatorkörpers werden befestigt, um die mechanische Festigkeit der verfügbaren Metallbolzen zu verbessern, jedoch zwischen der Klemmung Teile müssen mit Epoxidschrauben befestigt werden, und es gibt eine lose Vorrichtung. Eine Isolierplatte sollte hinzugefügt werden, um das Kabel als zusätzliche Isolierung zu klemmen, um zu verhindern, dass das Kabel eingeklemmt wird.