Estrutura do corpo do transformador

Este trabalho apresenta principalmente a estrutura do corpo do transformador a partir de três aspectos: núcleo, enrolamento e chumbo.

I. Estrutura do núcleo do transformador

01 O papel do núcleo de aço silício (ferro)

Os transformadores são baseados no princípio da indução eletromagnética, o circuito magnético é o meio de conversão de energia elétrica. Núcleo de ferro é o principal circuito magnético do transformador, o principal papel é magnético. Ele converte a energia elétrica do circuito primário em energia magnética e de energia magnética em energia elétrica do circuito secundário.

Ao mesmo tempo, o núcleo de ferro é o esqueleto mecânico do transformador, e o dispositivo de fixação do núcleo de ferro não apenas transforma o condutor magnético em uma estrutura mecânica completa, mas também possui uma bobina isolada, suportando o chumbo e quase todos os componentes dentro do transformador. O peso do núcleo de ferro é o maior nos componentes do transformador, representando cerca de 60% do peso total no transformador seco e cerca de 40% no transformador imerso em óleo.

02 forma de núcleo de ferro

O núcleo de ferro consiste em uma coluna de núcleo de ferro e um jugo de ferro. A coluna do núcleo de ferro é coberta com enrolamentos e o garfo de ferro conecta a coluna do núcleo de ferro para formar um circuito magnético fechado.

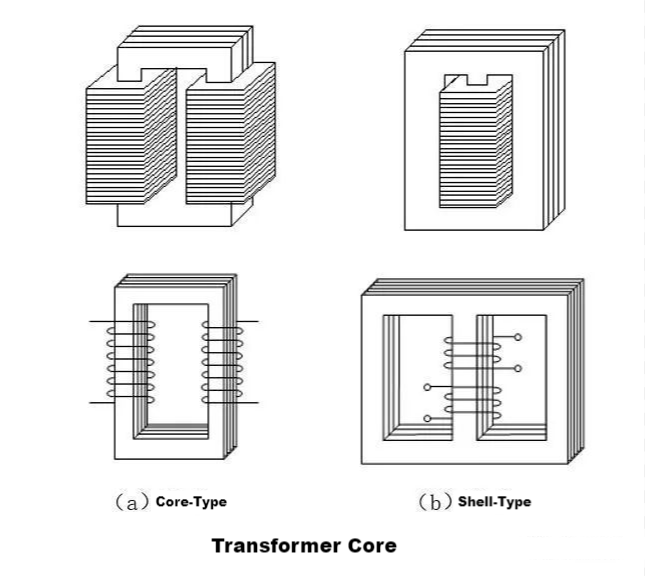

FIGO. 1A é um transformador monofásico, FIG. 1B é um transformador trifásico. A estrutura do núcleo de ferro pode ser dividida em duas partes, C é a parte da bobina, conhecida como coluna do núcleo. Y é a parte usada para fechar o circuito magnético, chamada de jugo de ferro. O transformador monofásico tem dois pilares centrais, o transformador trifásico tem três pilares centrais.

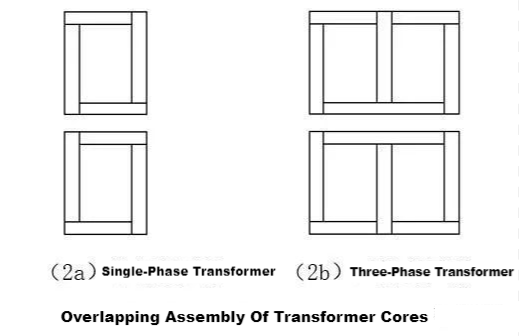

Como o fluxo magnético no núcleo de ferro do transformador é um fluxo alternado, para reduzir a perda de corrente parasita, o núcleo de ferro do transformador é geralmente feito de um certo tamanho de chip de ferro feito de chapa de aço silício com alta resistividade. A chapa de aço silício composta pelo núcleo de ferro é primeiro cortada na forma e tamanho desejados, ou seja, a chapa de punção, e depois combinada com a chapa de punção de forma sobreposta. A Figura 2A mostra o núcleo de ferro de um transformador monofásico. Cada camada consiste em 4 folhas de cobertura. FIGO. 2b mostra o núcleo de ferro do transformador trifásico, cada camada é composta por 6 peças, e a combinação de peças perfuradas de cada duas camadas aplica diferentes métodos de arranjo para escalonar a junção do circuito magnético de cada camada. Este método de montagem é chamado de montagem sobreposta, que pode evitar que correntes parasitas fluam entre as chapas de aço. E como as camadas são entrelaçadas e embutidas, menos fixadores podem ser usados para simplificar a estrutura quando o núcleo é pressionado. Ao montar, as peças de punção são primeiro sobrepostas para formar um núcleo de ferro inteiro, então o garfo inferior é preso, as peças de perfuração do garfo superior são puxadas para expor a coluna de núcleo de ferro, os enrolamentos pré-fabricados são colocados na coluna de núcleo de ferro e finalmente, as peças de punção da forquilha superior desenhadas são inseridas.

De acordo com o layout do enrolamento no núcleo, o transformador é dividido em núcleo e shell tipo dois. A diferença está principalmente na distribuição do circuito magnético, shell núcleo do transformador de jugo cercado da bobina, núcleo do transformador de núcleo na maior parte da bobina, apenas parte da bobina fora do jugo de ferro, usado para formar um laço magnético.

03 Dissipação de calor do núcleo de ferro

Quando o transformador está em operação normal, o núcleo de ferro gerará calor devido à perda de ferro, e quanto maior o peso e o volume do núcleo de ferro, mais calor será gerado. A temperatura do óleo do transformador acima de 95 graus é fácil de envelhecer, portanto, a temperatura da superfície do núcleo deve ser controlada abaixo dessa temperatura na medida do possível, o que exige que a estrutura de dissipação de calor do núcleo emita rapidamente o calor do núcleo. A estrutura de dissipação de calor é principalmente para aumentar a superfície de dissipação de calor do núcleo. A dissipação de calor do núcleo de ferro inclui principalmente a dissipação de calor do canal de óleo do núcleo de ferro e a dissipação de calor das vias aéreas do núcleo de ferro.

Em transformadores imersos em óleo de grande capacidade, as ranhuras de óleo são frequentemente colocadas entre os laminados do núcleo de ferro para aumentar o efeito de dissipação de calor. A ranhura para óleo é dividida em dois tipos, um paralelo à chapa de aço silício e outro vertical à chapa de aço, conforme mostrado na FIG. 4. O último arranjo tem melhor efeito de dissipação de calor, mas a estrutura é mais complexa.

O núcleo de ferro do transformador seco é refrigerado a ar. Para garantir que a temperatura do núcleo de ferro não exceda o valor permitido, o duto de ar é frequentemente instalado na coluna do núcleo de ferro e no garfo de ferro.

04 Ruído do núcleo de ferro

Os transformadores produzem ruído durante a operação. A fonte do ruído do transformador é a magnetostricção da chapa de aço silício do núcleo de ferro, ou o ruído do núcleo do transformador é basicamente causado pela magnetostricção. Magnetostrição refere-se ao aumento do tamanho da chapa de aço silício ao longo da linha de indução magnética quando o núcleo de ferro é excitado. O tamanho da chapa de aço silício diminui na direção perpendicular à linha de indução magnética, o que é chamado de magnetostrição. Além disso, a estrutura e o tamanho geométrico do núcleo de ferro e a tecnologia de processamento e fabricação do núcleo de ferro terão um certo grau de influência no nível de ruído.

O nível de ruído do núcleo de ferro pode ser reduzido pelas seguintes medidas técnicas:

(1) Use chapa de aço silício de alta qualidade com pequeno valor ε magnetostritivo.

(2) Reduza a densidade de fluxo magnético do núcleo.

(3) Melhore a estrutura do núcleo de ferro.

(4) Escolha um tamanho de núcleo razoável.

(5) Adote tecnologia de processamento avançada.

05 Aterramento do núcleo de ferro

Em operação normal do transformador, o campo elétrico formado entre os enrolamentos e condutores eletrificados e o tanque de óleo é um campo elétrico desigual, e o núcleo de ferro e suas partes metálicas estão neste campo elétrico. Devido ao potencial de indução eletrostático não ser o mesmo, de modo que o potencial de suspensão do núcleo de ferro e seus componentes metálicos não é o mesmo, quando a diferença de potencial entre dois pontos pode romper o isolamento entre eles, será gerada uma descarga de faísca. Esta descarga pode quebrar o óleo do transformador e danificar o isolamento sólido. Para evitar isso, tanto o núcleo quanto seus componentes metálicos devem ser aterrados de forma confiável.

O núcleo deve ser aterrado em um ponto. Quando o núcleo de ferro ou outros componentes metálicos têm dois pontos ou mais de dois pontos de aterramento, o ponto de aterramento formará um circuito fechado, a formação de circulação, a corrente às vezes pode ser tão alta quanto dezenas de um, causará superaquecimento local, levar à decomposição do óleo, também pode fazer o fusível do elemento de aterramento, queimar o núcleo de ferro, estes não são permitidos. Portanto, o núcleo deve ser aterrado, e um pouco aterrado.

II. Estrutura do enrolamento do transformador

Função de 01 enrolamento

O enrolamento é a parte mais básica do transformador, é o estabelecimento do campo magnético e a transmissão da parte do circuito de energia elétrica, geralmente envolto com fio de cobre de papel isolante ou fio de alumínio enrolado e definido na coluna do núcleo do transformador. O núcleo do transformador deve ter resistência de isolamento, resistência mecânica e resistência ao calor suficientes.

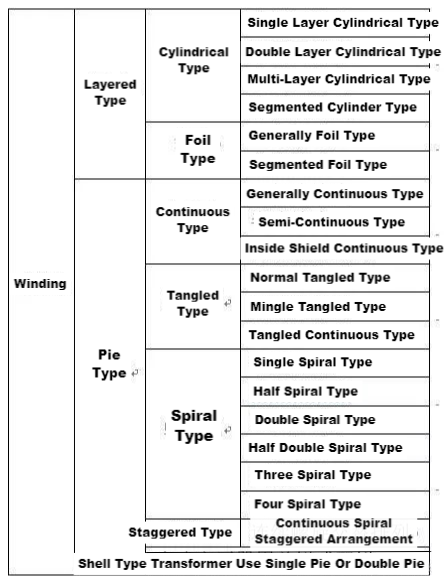

Tipo de enrolamento

A estrutura do enrolamento do transformador pode ser geralmente dividida em duas categorias: estrutura de camada e estrutura de bolo. A estrutura da camada refere-se a que as espiras do enrolamento ao longo de seu eixo são dispostas continuamente, geralmente utilizadas nas séries S8 e S9 de transformadores de potência de baixa perda; A estrutura da torta refere-se a que as espiras do enrolamento são continuamente enroladas em uma torta (segmento) ao longo de sua direção radial e, em seguida, composta por muitas tortas dispostas ao longo da direção axial. É geralmente usado em transformadores grandes e extragrandes com alta tensão de 110kV e acima.

Basicamente, os enrolamentos dos transformadores de potência produzidos na China adotam estrutura concêntrica. Enrolamento concêntrico significa que os enrolamentos são enrolados fora da coluna do núcleo com a mesma linha cilíndrica em qualquer seção transversal da coluna do núcleo. Deve haver uma certa folga de isolamento e canal de dissipação de calor (canal de óleo) entre os enrolamentos de alta e baixa tensão e entre os enrolamentos de baixa tensão e a coluna de núcleo de ferro, separados por tubo de papelão isolado. A distância de isolamento depende do nível de tensão do enrolamento e da folga exigida pelo canal de dissipação de calor. Quando o enrolamento de baixa tensão é colocado perto da coluna do núcleo, a distância de isolamento necessária entre ele e a coluna do núcleo é relativamente pequena, de modo que o tamanho do enrolamento pode ser reduzido e o tamanho geral do transformador também é reduzido.

O transformador de três enrolamentos é mais comumente usado no sistema de energia. Usar um transformador de três enrolamentos para conectar o sistema de transmissão com três tensões diferentes é mais econômico, ocupa menos terreno e tem manutenção e gerenciamento mais convenientes do que usar dois transformadores comuns. O transformador trifásico de três enrolamentos geralmente adota a conexão Y-Y-△, ou seja, os enrolamentos primário e secundário são conexão Y, e o terceiro enrolamento é △, conforme mostrado na Figura XX. △ em si é um circuito fechado, através da mesma fase da corrente do terceiro harmônico, de modo que o enrolamento primário e secundário da conexão Y não apareça na tensão do terceiro harmônico. Desta forma, fornece um ponto neutro para os lados primário e secundário. No sistema de transmissão de longa distância, o terceiro enrolamento também pode ser conectado com câmera síncrona para melhorar o fator de potência da linha.

III. Estrutura do condutor do transformador

01 Material de chumbo e classificação

Os enrolamentos do transformador são conectados externamente à extremidade principal do fio é chamado de chumbo, através do cabo para o transformador de entrada de energia da fonte de alimentação externa, mas também através da transmissão de chumbo na saída de energia elétrica do transformador para o exterior.

Existem principalmente os seguintes tipos de leads:

(1) o fio condutor conectado com a extremidade do fio de enrolamento e o invólucro;

(2) terminais de conexão entre as extremidades do enrolamento;

(3) a derivação do enrolamento está conectada com o cabo de derivação conectado com o interruptor

O material de chumbo é geralmente:

(1) Barra de cobre nua, escopo aplicável: 10kV classe 6300kVA e abaixo do transformador;

(2) Barra de cobre redonda embrulhada em papel, escopo aplicável: transformador de pequena capacidade de 10 ~ 35kV;

(3) Barra de cobre nua, escopo aplicável: 10kV e cabos de enrolamento de baixa tensão abaixo;

(4) Fio trançado de cobre, escopo aplicável: todos os níveis de tensão, especialmente 110kV e acima do chumbo;

(5) Tubo de cobre, escopo de aplicação: 220kV e cabo de transformador acima.

A fim de garantir uma distância de isolamento suficiente, o chumbo através de madeira laminada, isolamento de papelão, deve atender aos requisitos de desempenho elétrico, resistência mecânica, aumento de temperatura. A seleção de cabos também é baseada na força do campo elétrico e resistência mecânica, bem como aumento de temperatura de curto-circuito e aumento de temperatura de carga de longo prazo esses aspectos para selecionar.

02 Conexão de chumbo

As formas de conexão do condutor do transformador são: brasagem, soldagem a gás, soldagem a frio e conexão por parafuso.

O eletrodo de brasagem deve ser feito de liga de cobre fosforoso para a conexão entre a saída do enrolamento e o condutor e entre os condutores.

A soldagem a gás é usada para soldar fio de chumbo de barra de cobre e junção de revestimento de perfuração de cabo.

Soldagem a frio é inserir os dois terminais conectados pelo chumbo em um tubo de metal e, em seguida, usar um molde para apertar o tubo de metal, os dois terminais pressionados juntos. A soldagem por pressão a frio não precisa de aquecimento, a soldagem é relativamente segura, não há soldagem falsa e queima cabos e outras partes de isolamento, qualidade de extrusão, boa resistência à tração. Portanto, a soldagem por pressão a frio é a principal forma de conexão de chumbo para grandes transformadores.

A conexão do parafuso é usada principalmente para o fio condutor conectado com a manga da haste guia. O fio condutor pode ser desmontado e pode compensar o desvio do comprimento do condutor. Normalmente, a estrutura do condutor de arco curvo pode ser livre para expandir, também conhecida como conexão suave.

03 Fixação do cabo

Para garantir a distância de isolamento do cabo e suportar a vibração e o impacto da energia elétrica durante a operação e curto-circuito sem deslocamento e deformação, as peças de fixação devem ser usadas para apertar o cabo.

As peças de fixação de chumbo devem ter resistência mecânica e força elétrica suficientes, de modo que a estrutura da peça de fixação de chumbo geralmente adota estrutura de suporte de madeira, peças de fixação e peças de metal do corpo do transformador são fixas, a fim de melhorar a resistência mecânica dos parafusos de metal disponíveis, mas entre a fixação as peças devem ser fixadas com parafusos epóxi, e há um dispositivo solto. A placa de isolamento deve ser adicionada para prender o cabo como isolamento adicional para evitar que o cabo fique preso.