Transformatoren sind eine wichtige Primärausrüstung im Energiesystem, und ihre Betriebszuverlässigkeit steht in engem Zusammenhang mit dem sicheren und zuverlässigen Betrieb des Energiesystems. Laut einschlägigen Statistiken beträgt die durchschnittliche Unfallrate von Transformatoren ab 110 kV etwa 0,69 %, darunter aufgrund des Übertemperaturbetriebs der Wicklung die Isolierung altert, die Wicklung ausfällt und der Transformator durchbrennt macht einen erheblichen Anteil aus. Der Schwergasschutz im nichtelektrischen Schutz des Transformators spiegelt tatsächlich indirekt die anormale Temperatur des Transformators wider.

Es zeigt sich, dass die Messung der Transformatortemperatur für die Frühwarnung und rechtzeitige Bekämpfung von Transformatorunfällen von großer Bedeutung ist.

Die Lebensdauer eines Transformators hängt von seiner Wicklungstemperatur ab, die im Isoliermaterial eine entscheidende Rolle spielt. Wenn die Isolationstemperatur der Transformatorwicklung imTemperaturbereich des Transformatoröls Bei einer Temperatur von 80 bis 130 °C verdoppelt sich die Alterungsrate der Isolierung bei jedem Temperaturanstieg um 6 °C, d. h. die Lebensdauer der Isolierung verringert sich um die Hälfte, was der „Sechs-Grad-Regel“ der Alterung der Isolierung entspricht.

Beim Betrieb des Transformators wird allgemein eine Obergrenze der Öltemperatur von 85 °C festgelegt. Wenn im Dongying-Gebiet die obere Öltemperatur über 80 °C liegt, wird das Alarmsignal „XX-Alarm für hohe Öltemperatur im Haupttransformatorgehäuse“ und „XX-Öltemperatur im Haupttransformatorgehäuse“ ausgegeben. hohe Warnung".

Die Temperatur von Öltransformatoren, sowohl des Transformatoröls als auch der Wicklung, kann mit einem Temperaturmesser gemessen werden, der oben am Gehäuse in das Transformatoröl eingeführt wird. Dies ermöglicht die Überwachung der Gesamttemperatur des Transformators. Da die Transformatorwicklungen während des Betriebs übermäßige Wärme erzeugen können, haben sie typischerweise eine höhere Temperatur als das Öl. Der heißeste Punkt im Inneren des Transformators, die sogenannte Hot-Spot-Temperatur, ist ein Schlüsselfaktor für die Vorhersage der Alterung der Isolierung. Dieser Hotspot befindet sich normalerweise in der Nähe der Enden der Wicklungen, lässt sich jedoch nur schwer genau messen. Um diese Innentemperatur zu überwachen, wird stattdessen häufig eine Transformatorwicklungstemperaturanzeige verwendet. Daher sind die meisten Öltransformatoren sowohl mit einer oberen Öl- als auch mit einer Wicklungstemperaturanzeige ausgestattet.

Der schwarze Zeiger auf dem Thermometer zeigt die tatsächliche Betriebstemperatur an und der rote Zeiger zeigt die eingestellte obere Alarmtemperatur an. Wenn die Öltemperatur der oberen Schicht des Transformators diesen Wert überschreitet, wird ein Alarm ausgelöst, die beiden Zeiger kollidieren, um den elektrischen Kontakt leitend zu machen, und es wird ein Alarmsignal ausgegeben, und die rote Nadel weist einen Vorsprung auf. Wenn die Öltemperatur während des Betriebs die Höchsttemperatur überschreitet, treibt der schwarze Zeiger die rote Nadel an. Der Zeiger dreht sich, zu diesem Zeitpunkt zeigt die rote Nadel die höchste während des Betriebs erreichte Temperatur an

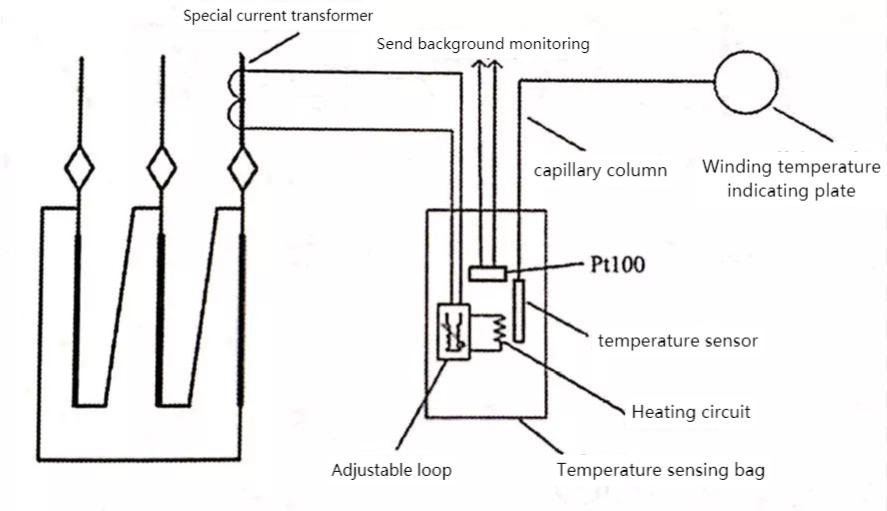

DerWicklungstemperatur im Transformatorkann als Überlagerung der Öltemperatur der obersten Schicht des Transformators und des Temperaturanstiegs der Wicklung zum Öl betrachtet werden. Im Allgemeinen wird der Laststrom des Transformators auf der Grundlage des Systems zur Messung der Transformatoröltemperatur addiert und der Temperaturanstieg der Wicklung zum Öl durch die thermische Simulationsmethode simuliert, um schließlich den Temperaturindikator der Transformatorwicklung zu erhalten. Das schematische Diagramm der spezifischen Implementierungsmethode ist in der folgenden Abbildung dargestellt.

Die Wicklungstemperatur des Öltransformators Tw kann äquivalent sein zu:

Tw=T0+k*△Zwei

In der Formel ist T0 die Öltemperatur der oberen Schicht des Transformators, △Two ist die Temperaturdifferenz des Kupferöls, die durch thermische Simulation ermittelt wurde, k ist der thermische Koeffizient, der mit der Transformatorkapazität, der Wicklungsstruktur usw. zusammenhängt. Der Temperaturanstieg der Wicklung zum Öl △Zwei hängt von der Wicklungsströmung ab. fließender Strom.

Das Messsystem besteht hauptsächlich aus einem Temperaturerfassungspaket, einer Kompensationsschaltung für die Temperaturmessung der Transformatorwicklung und einem Sensor. Darunter sind die Temperaturmess-Kompensationsschaltung und dieTemperatursensor der Transformatorwicklung sind alle im Temperaturerfassungspaket enthalten, und das Temperaturerfassungspaket ist in das obere Öl des Transformators eingetaucht, um die Temperatur des oberen Öls zu erfassen. Der Sensor besteht aus zwei Teilen: dem Temperatursensor, der mit dem mechanischen Messgerät für die Wicklungstemperatur vor Ort im Transformator verbunden ist. Der erfasste Temperaturwert spiegelt sich im Messwert der Temperaturanzeigeplatte wider. Der Pt100-Wärmewiderstand, dessen Widerstandswert sich mit der Temperaturänderung ändert, wird verwendet, um den erfassten Temperaturwert an das Hintergrundüberwachungssystem des Computers zu senden.

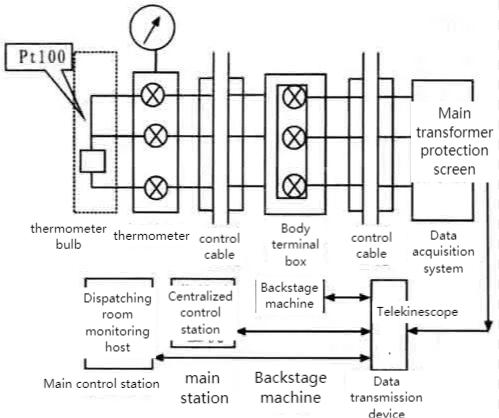

Die Informationen zur Öltemperatur werden über die in der Abbildung unten gezeigte Verbindungsmethode an das Versandzentrum übertragen, um eine Echtzeitüberwachung der oberen Öltemperatur und der Wicklungstemperatur zu realisieren.

1. Wie kann beurteilt werden, ob die Temperaturänderung des Transformators normal oder abnormal ist?

Während der Transformator in Betrieb ist, werden Energieverluste sowohl im Eisenkern als auch in den Wicklungen in Wärme umgewandelt. Dies führt zu einem Temperaturanstieg in verschiedenen Teilen des Transformators, der dann durch Strahlung und Leitung abgebaut wird. Sobald ein Gleichgewicht zwischen Wärmeerzeugung und -ableitung erreicht ist, stabilisiert sich die Temperatur für jede Komponente. Der Eisenverlust bleibt konstant, während der Kupferverlust je nach Belastung variiert. Um die Leistung des Transformators zu beurteilen, achten Sie bei der Inspektion auf die Außentemperatur, die Öltemperatur oben, die Last und den Ölstand. Diese Werte können mit früheren Messwerten verglichen werden, um festzustellen, ob der Transformator ordnungsgemäß funktioniert.

Liegt die Öltemperatur unter den gleichen Umständen über 10 °C im Vergleich zum Normalwert oder steigt die Temperatur weiter an, ohne dass sich die Last ändert und das Kühlgerät ordnungsgemäß funktioniert, deutet dies auf ein internes Problem mit dem Transformator hin. Es ist wichtig, das Thermometer auf Fehler oder Ausfälle zu überprüfen. Die Hauptisolierung der meisten Transformatoren (bekannt als Klasse-A-Isolierung) besteht aus Papier und hält Temperaturen bis zu 105 °C stand. Typischerweise ist die Wicklungstemperatur 10–15 °C höher als die Oberflächentemperatur des Öls. Wenn die Öloberfläche beispielsweise 85 °C misst, ist mit einer Wicklungstemperatur zwischen 95 und 100 °C zu rechnen.

2. Gründe für eine abnormale Temperatur des Transformators

① Abnormale Temperatur aufgrund eines internen Fehlers

Wenn bei einem Transformator interne Fehler auftreten, wie z. B. Kurzschlüsse zwischen den Windungen oder zwischen den Schichten, können verschiedene Probleme auftreten. Die Spule entlädt sich zum Gehäuse und führt zu einer Erwärmung der inneren Leitungsverbindungen. Darüber hinaus kann die Mehrpunkterdung des Eisenkerns Wirbelströme verstärken und zu Überhitzung führen. In manchen Fällen kann das Streuflussmittel eine Schleife mit dem Eisenöltank bilden und einen Wärmestau verursachen. Wenn andere Faktoren ungewöhnliche Temperaturen im Transformator verursachen, kann der Gas- oder Differentialschutz aktiviert werden. In schweren Fällen muss möglicherweise Öl in die explosionsgeschützte Leitung oder das Überdruckventil eingespritzt werden. In dieser Situation ist es ratsam, den Transformator anzuhalten und zu überprüfen.

②Die abnormale Temperatur, die durch den abnormalen Betrieb des Kühlers verursacht wird

Abnormale Temperatur, verursacht durch abnormalen Betrieb oder Ausfall des Kühlers, z. B. Ausfall der Tauchpumpe, beschädigter Lüfter, Verschmutzung der Kühlrohre, schlechte Kühleffizienz und fehlendes Öffnen des Kühlerventils. Das Kühlsystem sollte rechtzeitig gewartet und gespült oder ein Backup-Kühler eingebaut werden, andernfalls sollte die Belastung des Transformators angepasst werden.

③ Wenn die Temperaturanzeige fehlerhaft ist oder die Anzeige ausfällt, sollte das Thermometer ausgetauscht werden.