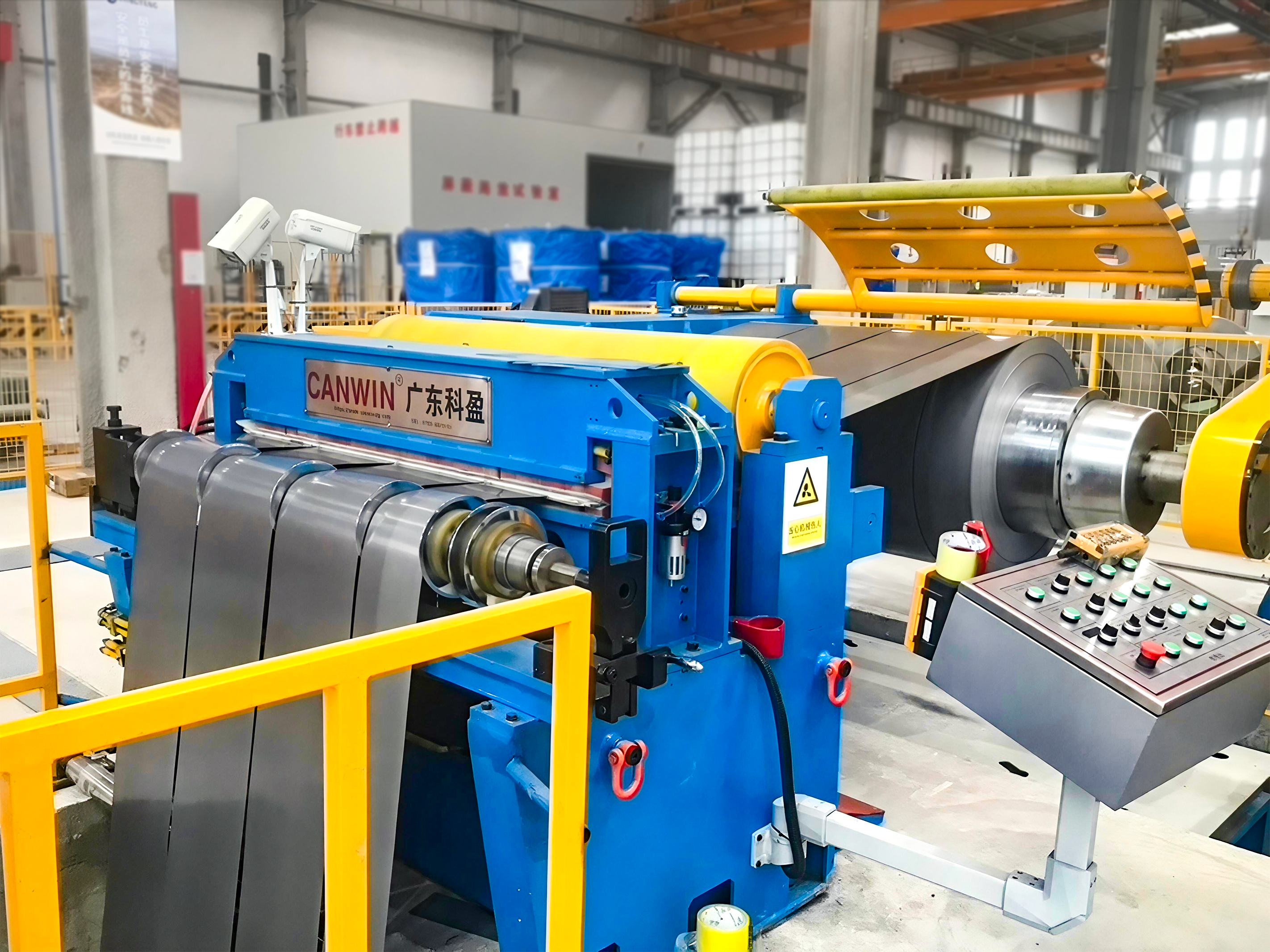

Die CANWIN CNC-Hochgeschwindigkeits-Schneidanlage für Siliziumstahlbleche mit Einzelmessersitz ist ein hochpräzises und hocheffizientes Industriewerkzeug, das speziell für die Verarbeitung von Siliziumstahlblechen entwickelt wurde. Diese Anlage vereint fortschrittliche CNC-Technologie und präzise mechanische Fertigungsprozesse, die den hohen Anforderungen der Energieanlagenindustrie, wie z. B. Transformatoren und Motoren, gerecht werden. Sie ermöglicht präzises Längsschneiden von Siliziumstahlblechen und gewährleistet glatte Kanten und eine gleichmäßige Breite der Spaltstreifen.

Hochpräzises Schneiden: Die Anlage verfügt über ein CNC-Servosteuerungssystem (z. B. ein Siemens AC-Servosystem) und eine Präzisionsgittererkennungstechnologie, die ein millimetergenaues oder sogar noch präziseres Schneiden (Genauigkeit bis zu ±0,1 mm) ermöglicht. Dies gewährleistet glatte Kanten und eine gleichmäßige Breite der Siliziumstahlbleche nach dem Schneiden und erfüllt die Anforderungen der hochpräzisen Metallverarbeitung.

Hocheffiziente Produktion: Ausgestattet mit stufenloser Geschwindigkeitsregelung und Hochgeschwindigkeits-Schneidfunktionen kann die Schneidgeschwindigkeit mehrere zehn Meter pro Minute erreichen, was die Produktionseffizienz deutlich verbessert. Es eignet sich für groß angelegte kontinuierliche Produktionsszenarien, verkürzt effektiv Produktionszyklen und senkt die Betriebskosten für Unternehmen.

Automatisierung und Intelligenz: Die Anlage integriert automatische Zuführ-, Positionierungs-, Schneid- und Wickelfunktionen. Durch den Einsatz von SPS-Steuerungsmodulen reduziert sich der Bedarf an manuellen Eingriffen. Das intelligente Steuerungssystem unterstützt automatisches Einfädeln, automatische Spannungsanpassung und Fehlerdiagnosefunktionen. Bediener beherrschen das System nach minimaler Einarbeitung schnell.

Struktureller Aufbau: Die Anlage besteht im Wesentlichen aus einer Abwickeleinheit, einer Einfädelvorrichtung, einer aktiven Führungsvorrichtung, einer Trennwellenvorrichtung, einem Schneidegerät, einer Spannungskontrollkonsole, einer Entladevorrichtung und einer Aufwickelmaschine für das fertige Produkt. Der Abwickler ist im europäischen Design gehalten und unterstützt hydraulisches Spannen der Materialien sowie pneumatisches automatisches Verriegeln und Positionieren. Das Spindelsystem des Schneidegeräts verfügt über eine hochpräzise Lagerlagerung, und der Abstand zwischen den oberen und unteren Messerwellen ist einstellbar, um Materialien unterschiedlicher Dicke und Breite aufzunehmen. Die Aufwickelvorrichtung verwendet ein Spannungserzeugungssystem, um ein dichtes und sauberes Aufwickeln der Spulen zu gewährleisten.

Prozesstechnologie: Die Anlage verwendet das international fortschrittliche Pull-Cut-Verfahren (bei dem das Siliziumstahlblech unter der Wirkung der Zugwalze vorgeschoben wird und die Rotationsklinge passiv schneidet), kombiniert mit hydraulischem Antrieb und SPS-Steuerung, um ein synchronisiertes Schneiden und ein dichtes, sauberes Wickeln der Spulen zu gewährleisten. Dieses Verfahren verhindert, dass sich das Material zwischen Zuführwalze und Klinge wölbt, reduziert Schnittgrate und Probleme mit einseitiger Geradheitstoleranz, minimiert so den Materialabfall und verbessert die Materialausnutzung. Die Klingen bestehen aus importierten Rotationsmessern aus legiertem Stahl und zeichnen sich durch minimale Schnittgrate, lange Lebensdauer und geringen Wartungsaufwand aus.

KONTAKT UNS

Profitieren Sie von unserem konkurrenzlosen Wissen und unserer Erfahrung, wir bieten Ihnen den besten Anpassungsservice.

VERLASSEN EINE NACHRICHT

Bitte füllen Sie das untenstehende Formular aus und senden Sie es ab. Wir werden Sie innerhalb von 48 Stunden kontaktieren, danke!

BETREFFENDEMPFOHLEN

Sie werden alle nach den strengsten internationalen Standards hergestellt. Unsere Produkte haben Gunst von in- und ausländischen Märkten erhalten.