Les principaux matériaux du corps du transformateur comprennent les matériaux de circuit magnétique, les matériaux de circuit, les matériaux isolants, les matériaux de structure, etc.

Les principaux matériaux du corps du transformateur comprennent les matériaux de circuit magnétique, les matériaux de circuit, les matériaux isolants, les matériaux de structure, etc. Les utilisations et catégories de matériaux spécifiques sont :

1. Tôle d'acier au silicium

Dans le transformateur, les exigences relatives aux performances de l'acier au silicium sont principalement :

①Faible perte de fer, qui est l'indicateur le plus important de la qualité des tôles d'acier au silicium. Tous les pays divisent les nuances en fonction de la valeur de perte de fer. Plus la perte de fer est faible, plus le grade est élevé.

②L'intensité de l'induction magnétique (induction magnétique) est élevée sous le champ magnétique puissant, ce qui réduit le volume et le poids du noyau de fer du moteur et du transformateur, et permet d'économiser des tôles d'acier au silicium, des fils de cuivre et des matériaux isolants.

③La surface est lisse, plate et d'épaisseur uniforme, ce qui peut améliorer le facteur de remplissage du noyau de fer.

④Il a une bonne capacité de perforation et est facile à traiter.

⑤L'adhérence et la soudabilité du film isolant de surface sont bonnes, ce qui peut empêcher la corrosion et améliorer la propriété de poinçonnage.

⑥ Fondamentalement, aucun vieillissement magnétique.

Classification et définition de la qualité de la tôle d'acier au silicium

Les transformateurs utilisent généralement des tôles d'acier au silicium à grains orientés laminées à froid pour garantir leurs niveaux d'efficacité énergétique à vide. La tôle d'acier au silicium à grains orientés laminée à froid peut être divisée en tôle d'acier au silicium à grains orientés laminée à froid ordinaire, tôle d'acier au silicium à haute perméabilité magnétique (ou tôle d'acier au silicium à induction magnétique élevée) et tôle d'acier au silicium à marquage laser selon les propriétés et les méthodes de traitement. Habituellement, sous le champ magnétique alternatif (valeur de crête) de 50Hz et 800A, la tôle d'acier au silicium avec la polarisation magnétique minimale B800A = 1,78T ~ 1,85T obtenue par le noyau de fer est appelée tôle d'acier au silicium ordinaire, notée "CGO", et B800A = 1,85T ou plus La principale différence entre l'acier Hi-B et l'acier au silicium conventionnel est : la texture d'orientation gaussienne de l'acier Hi-B Le degré d'acier au silicium est très élevé, c'est-à-dire l'alignement des grains d'acier au silicium dans le la direction de magnétisation facile est très élevée. Dans l'industrie, le procédé de recristallisation secondaire est utilisé pour fabriquer des tôles d'acier au silicium avec une teneur en silicium de 3 %. L'orientation du grain de l'acier Hi-B est très élevée. L'écart moyen par rapport à la direction de laminage est de 3 °, tandis que celui de la tôle d'acier au silicium ordinaire est de 7 °, de sorte que l'acier Hi-B a une perméabilité magnétique plus élevée, généralement son B800A peut atteindre plus de 1,88 T, ce qui améliore la texture d'orientation gaussienne et La perméabilité magnétique réduit la perte de fer. Une autre caractéristique de l'acier Hi-B est que la tension élastique du film de verre et du revêtement isolant fixés à la surface de la tôle d'acier est de 3 ~ 5 N/mm2, ce qui est mieux que les 1 ~ 2 N/mm2 de l'acier au silicium orienté ordinaire. feuille. La couche à haute tension réduit la largeur du domaine magnétique et réduit les pertes anormales par courants de Foucault. Par conséquent, l'acier Hi-B a une valeur de perte de fer plus faible que la tôle d'acier au silicium à grains orientés conventionnelle.

La tôle d'acier au silicium marquée au laser est basée sur l'acier Hi-B, grâce à la technologie d'irradiation par faisceau laser, la surface est légèrement tendue, l'axe magnétique est encore affiné et la perte de fer inférieure est obtenue. Les tôles d'acier au silicium marquées au laser ne peuvent pas être recuites, car l'effet du traitement au laser disparaîtra si la température est augmentée.

Il est généralement d'environ 1,56 T, ce qui est d'environ 20 % différent de la densité de flux de saturation de la tôle d'acier au silicium conventionnelle 1,9 T, de sorte que la densité de flux de conception du transformateur doit également être réduite de 20 %. La densité de flux de conception des transformateurs à huile en alliage amorphe est généralement inférieure à 1,35T. La densité magnétique de conception du changement sec d'alliage cristallin est généralement inférieure à 1,2T.

2) Les bandes d'âme en granulats amorphes sont sensibles aux contraintes. Une fois que les bandes centrales ont été sollicitées, les performances à vide se détériorent facilement. Par conséquent, une attention particulière doit être portée à la structure. Le noyau doit être suspendu au cadre de support et à la bobine. Supportez sa propre gravité, et en même temps, une attention particulière doit être portée pendant le processus d'assemblage, le noyau de fer ne peut pas être stressé et les coups et autres méthodes doivent être réduits.

3) La magnétostriction est environ 10% plus grande que celle des tôles d'acier au silicium conventionnelles, de sorte que son bruit est difficile à contrôler, ce qui est également l'une des principales raisons de limiter la promotion généralisée des transformateurs en alliage amorphe. Le bruit du transformateur met en avant des exigences plus élevées, qui sont divisées en zones sensibles et en zones non sensibles, et les exigences de niveau sonore sont avancées de manière ciblée, ce qui nécessite une réduction supplémentaire de la densité magnétique de la conception du noyau.

4) La bande d'alliage amorphe est mince, avec une épaisseur de seulement 0,03 mm, elle ne peut donc pas être transformée en une forme de stratification comme une tôle d'acier au silicium conventionnelle, mais ne peut être transformée qu'en un noyau de fer enroulé. Par conséquent, la structure du noyau de fer des fabricants de transformateurs conventionnels ne peut pas être traitée par eux-mêmes. Sous-traitance, correspondant à la section rectangulaire de la bande de noyau de fer enroulée, la bobine du transformateur en alliage amorphe est généralement également transformée en une structure rectangulaire;

5) Le degré de localisation n'est pas suffisant. À l'heure actuelle, il s'agit principalement de bandes d'alliage amorphe importées d'Hitachi Metals, et la localisation se réalise progressivement. En Chine, Antai Technology et Qingdao Yunlu ont une large bande en alliage amorphe (213 mm, 170 mm et 142 mm). , et il existe encore un certain écart entre ses performances et la stabilité des feuillards importés.

6) La longueur de bande maximale est limitée. La longueur de bande périphérique externe maximale de la bande d'alliage amorphe au stade initial est également fortement limitée en raison de la limitation de la taille du four de recuit. Cependant, il a été fondamentalement résolu à l'heure actuelle, et des alliages amorphes avec une longueur de bande périphérique maximale de 10 m peuvent être produits. Le cadre à noyau de fer peut être utilisé pour fabriquer 3150kVA et moins de vidange à sec en alliage amorphe et 10000kVA et moins de vidange d'huile en alliage amorphe.

Sur la base de l'excellent effet d'économie d'énergie des transformateurs en alliage amorphe, associé à la promotion de la conservation de l'énergie et de la réduction des émissions au niveau national et d'une série de politiques, la part de marché des transformateurs en alliage amorphe augmente et compte tenu de la bande en alliage amorphe (actuellement 26,5 yuan ) /kg) Le prix est environ le double de celui des tôles d'acier au silicium conventionnelles (30Q120 ou 30Q130), et l'écart avec le cuivre est relativement faible. Compte tenu de la qualité des produits du réseau électrique et des exigences d'appel d'offres, les transformateurs en alliage amorphe utilisent généralement des conducteurs en cuivre. Par rapport aux tôles d'acier au silicium conventionnelles, les principaux écarts de coût des transformateurs en alliage amorphe sont les suivants :

1) En raison de la structure du noyau enroulé, la structure triphasée à cinq colonnes doit être adoptée pour le type de noyau de transformateur, ce qui peut réduire le poids du noyau à cadre unique et réduire la difficulté d'assemblage. La structure triphasée à cinq colonnes et la structure triphasée à trois colonnes ont leurs propres avantages et inconvénients en termes de coût. , À l'heure actuelle, la plupart des fabricants utilisent une structure triphasée à cinq colonnes. Le noyau de fer à cadre unique acheté et l'assemblage sont illustrés à la figure 2 :

2) Étant donné que la section transversale de la tige est rectangulaire, afin de maintenir la distance d'isolation constante, les bobines haute et basse tension sont également transformées en une structure rectangulaire correspondante.

1) Étant donné que la densité magnétique de conception du noyau est d'environ 25% inférieure à celle des transformateurs conventionnels en tôle d'acier au silicium et que le coefficient de stratification de son noyau est d'environ 0,87, ce qui est bien inférieur à celui des transformateurs conventionnels en tôle d'acier au silicium de 0,97, sa conception est croisée. la section doit être plus grande que celle des transformateurs conventionnels en tôle d'acier au silicium. S'il est supérieur à 25 %, le périmètre correspondant des bobines haute et basse tension augmentera également en conséquence. Dans le même temps, il est également nécessaire de prendre en compte l'augmentation de la longueur des spires de bobine haute et basse tension. Pour s'assurer que la perte de charge de la bobine ne change pas, la section transversale du fil doit être En conséquence, la teneur en cuivre des transformateurs en alliage amorphe est d'environ 20% supérieure à celle des transformateurs conventionnels.

3. Matériaux des circuits

Aperçu

Le circuit interne du transformateur est principalement composé d'enroulements (également appelés bobines). Il est directement connecté au réseau électrique externe et constitue le composant central du transformateur. Le circuit interne du transformateur est généralement constitué d'enroulements de fils. Les fils de cuivre et les fils d'aluminium sont divisés en fils ronds, fils plats (qui peuvent être divisés en fils simples, fils combinés et fils transposés), conducteurs en feuille, etc. selon la forme de la section des fils. couches, et forment enfin la bobine globale. Par conséquent, les principaux matériaux conducteurs du circuit du transformateur sont le cuivre et l'aluminium.

3.1 Comparaison des caractéristiques du cuivre et de l'aluminium

Le cuivre et l'aluminium sont des matériaux métalliques avec une bonne conductivité électrique et sont des conducteurs couramment utilisés pour fabriquer des bobines de transformateur. Les différences de propriétés physiques sont indiquées dans le tableau suivant :

3.2 Comparaison des performances des fils de cuivre-aluminium dans les enroulements de transformateur

La différence de transformateur cuivre-aluminium est également déterminée par la différence de matériaux, qui se matérialise dans les aspects suivants :

1) La résistivité des conducteurs en cuivre n'est que d'environ 60 % de celle des conducteurs en aluminium. Afin d'atteindre les mêmes exigences de perte et d'échauffement, la section des conducteurs en aluminium à utiliser est supérieure de plus de 60 % à celle des conducteurs en cuivre, de sorte que la même capacité et les mêmes paramètres sont nécessaires. Le volume du transformateur à conducteur en aluminium est généralement plus grand que celui du transformateur à conducteur en cuivre, mais la zone de dissipation thermique du transformateur est également augmentée à ce moment, de sorte que l'élévation de température de l'huile est plus faible ;

2) La densité de l'aluminium n'est que d'environ 30% de celle du cuivre, de sorte que les transformateurs de distribution à conducteur en aluminium sont plus légers que les transformateurs de distribution à conducteur en cuivre;

3) Le point de fusion du conducteur en aluminium est bien inférieur à celui du conducteur en cuivre, de sorte que la limite d'élévation de température du courant de court-circuit est de 250 ℃, ce qui est inférieur aux 350 ℃ du conducteur en cuivre. Grand, donc le volume est également plus grand que le transformateur de conducteur en cuivre;

4) La dureté du conducteur en aluminium est faible, de sorte que la bavure de surface est plus facile à éliminer. Ainsi, une fois le transformateur fabriqué, la probabilité de court-circuit entre spires ou entre couches causée par la bavure est réduite ;

5) En raison de la faible résistance à la traction et à la compression des conducteurs en aluminium et de leur faible résistance mécanique, les transformateurs à conducteur en aluminium ne sont pas aussi capables de court-circuiter que les transformateurs à conducteur en cuivre. La limite de contrainte du conducteur est de 1600 kg/cm2 et la capacité portante est grandement améliorée.

6) Le processus de soudage entre le conducteur en aluminium et le conducteur en cuivre est médiocre et la qualité de soudage du joint n'est pas facile à garantir, ce qui affecte dans une certaine mesure la fiabilité du conducteur en aluminium.

7) La chaleur spécifique du conducteur en aluminium est de 239% de celle du conducteur en cuivre, mais compte tenu de la différence de densité et de densité électrique de conception entre les deux, la différence de constante de temps thermique réelle entre les deux n'est pas aussi grande que la chaleur spécifique différence. La capacité de surcharge à court terme des transformateurs de type sec a peu d'effet.

4. Matériau d'isolation

Aperçu

La fiabilité et la durée de vie d'un transformateur dépendent cependant dans une large mesure du matériau isolant utilisé. Les matériaux isolants, également appelés diélectriques, sont des substances à haute résistivité et à faible conductivité. Les matériaux isolants peuvent être utilisés pour isoler des conducteurs chargés ou à des potentiels différents, permettant au courant de circuler dans une certaine direction. Dans les produits de transformateur, les matériaux isolants jouent également les rôles de dissipation thermique, de refroidissement, de support, de fixation, d'extinction d'arc, d'amélioration du gradient potentiel, de résistance à l'humidité, de résistance à la moisissure et de protection des conducteurs. Sous l'action de la tension continue, seul un très faible courant traverse le matériau isolant. Sa résistivité (se référant à la résistivité volumique dans l'air) est relativement élevée, généralement 108~1020Ω·cm (la résistivité du conducteur est de 10-6~10-3Ω·cm, et la résistivité du semi-conducteur est de 10-3~ 108Ωcm).

Le matériau isolant a une très grande résistance au courant continu. Du fait de sa forte résistivité, sous l'action de la tension continue, il est pratiquement non conducteur à l'exception d'un très faible courant de fuite surfacique ; alors qu'il a une capacité au courant alternatif. Le courant électrique est également généralement considéré comme non conducteur. Plus la résistivité du matériau isolant est élevée, meilleures sont ses propriétés isolantes.

Les matériaux isolants sont utilisés dans les transformateurs pour isoler les parties conductrices les unes des autres à la terre (potentiel zéro). Lorsqu'ils sont utilisés dans divers supports, ils doivent également avoir de bonnes propriétés mécaniques. De plus, les matériaux isolants jouent également d'autres rôles, tels que le refroidissement, la fixation, le stockage d'énergie, l'extinction d'arc, l'amélioration du gradient de potentiel, l'étanchéité à l'humidité, à la moisissure et la protection des conducteurs.

En règle générale, les matériaux isolants se répartissent en trois catégories :

1) Matériaux d'isolation des gaz : à température et pression normales, les gaz secs généraux ont de bonnes propriétés isolantes, tels que l'air, l'azote, l'hydrogène, le dioxyde de carbone, l'hexafluorure de soufre, etc. Parmi eux, l'air et l'hexafluorure de soufre sont utilisés dans les transformateurs. largement;

2) Matériau isolant liquide : Le matériau isolant liquide existe généralement sous forme d'huile, également appelée huile isolante. Tels que les huiles minérales, les huiles végétales, les esters synthétiques, etc. ;

3) Matériaux isolants solides : tels que peinture isolante, colle isolante, papier isolant, carton isolant, carton ondulé, plastiques et films électriques, stratifiés électriques (tiges, tubes), résine époxy moulée, porcelaine électrique, caoutchouc, produits en mica, etc. .

4.1 Huile isolante

L'huile isolante se caractérise par une résistance électrique élevée, un éclair élevé, un point de congélation bas, une température de performance sous l'action de l'oxygène, une température élevée et un champ électrique puissant, non toxique, non corrosif, faible viscosité, bonne fluidité, etc. Il est largement utilisé dans les produits électriques tels que les transformateurs, les interrupteurs à huile, les condensateurs et les câbles, et joue le rôle d'isolation, de refroidissement, d'imprégnation et de remplissage. De plus, il joue également le rôle d'extinction d'arc dans les interrupteurs à huile et de stockage d'énergie dans les condensateurs.

L'huile isolante joue à la fois le rôle d'isolation et de refroidissement dans le transformateur ;

Les huiles isolantes sont actuellement généralement réparties dans les catégories suivantes :

1) Huile minérale : telle que l'huile de transformateur, l'huile de commutateur, l'huile de condensateur, l'huile de câble ;

2) Huile synthétique : comme le dodécylbenzène, l'huile de silicone, l'ester synthétique, etc. ;

3) Huile végétale ;

4.2 Résine époxy

La résine époxy est un composé polymère. La résine est caractérisée par un matériau organique solide, semi-solide ou quasi-solide avec une masse moléculaire indéterminée (généralement élevée), une tendance à s'écouler lorsqu'elle est soumise à une contrainte, généralement une plage de ramollissement ou de fusion, et une section solide qui souvent présente une forme de coquille. Possède les caractéristiques de base suivantes :

1) La chaîne moléculaire est très longue, chaque chaîne contient des centaines voire des dizaines de milliers d'atomes, qui sont liés de manière covalente les uns aux autres ;

2) La longue chaîne moléculaire est composée de la plus petite unité répétitive, c'est-à-dire le maillon de la chaîne, et le nombre de maillons de la chaîne dans une molécule est appelé le degré de polymérisation.

3) La force intermoléculaire totale des macromolécules dépasse souvent la force de liaison chimique entre les atomes de la molécule, de sorte que les composés polymères ont une série de caractéristiques : par exemple, il n'y a pas de polymère gazeux, le processus de dissolution du polymère est très lent, etc. Si il y a réticulation entre les molécules, cette caractéristique est encore plus distinctive.

La résine époxy fait référence à des oligomères contenant des groupes fonctionnels époxy. Les résines époxy ont commencé à apparaître en 1891. Après 1947, de nombreuses entreprises aux États-Unis et en Suisse ont réussi à synthétiser industriellement des résines époxy bisphénol A. mon pays a commencé la production en 1956.

Les propriétés d'isolation électrique des matériaux époxy sont particulièrement remarquables. Lorsqu'aucune charge n'est ajoutée, l'EB du produit durci est supérieur à 16MV/m, le pV est supérieur à 1011Ω·m, le εr est de 3 à 4 et le tanδ est d'environ 0,002 sous la fréquence de puissance. Par conséquent, les résines à 20% d'oxygène annulaire sont utilisées pour l'isolation électrique et électronique, telles que la peinture d'imprégnation époxy comme peinture isolante de classe B, imprégnant les enroulements de stator de moteur de petite et moyenne taille; la peinture époxy sans solvant est utilisée pour l'imprégnation sous vide des gros enroulements de stator de moteur ; les stratifiés (plaques, tubes, tiges) sont utilisés comme cales à fente et entretoises de moteurs, tiges de commande d'interrupteurs à haute tension ; les adhésifs sont utilisés pour le collage des douilles électriques en porcelaine à haute tension; les bétons sont utilisés pour l'isolation des disques dans les appareils électriques combinés entièrement fermés à l'hexafluorure de soufre (GIS). Composants tels que isolateurs, transformateurs et condensateurs céramiques haute tension. À l'heure actuelle, les noms de marque des résines époxy ou des résines époxy modifiées produites en Chine ne sont toujours pas uniformes pour le moment. Les noms des différents fabricants de résine époxy dans le monde sont également différents et doivent être identifiés par une marque.

Les résines époxy ne sont que des oligomères et ne peuvent être utilisées qu'après durcissement. L'agent de durcissement peut réagir avec la résine époxy pour réticuler les molécules de résine d'une structure linéaire à une structure en vrac. Les promoteurs/catalyseurs peuvent réduire l'énergie d'activation de la réaction et peuvent favoriser/ajuster le processus de réaction de gel du béton. L'agent de durcissement utilise l'hydrogène actif qu'il contient pour effectuer une réaction d'addition par ouverture de cycle avec le groupe époxy actif dans la résine pour obtenir le durcissement. L'hydrogène actif est -NH2, -NH-, -COOH, -OH et -SH dans l'agent de durcissement ou l'accélérateur. dans l'hydrogène. Les agents de durcissement couramment utilisés sont les amines et les anhydrides d'acide. Certains agents de durcissement nécessitent des accélérateurs/catalyseurs, certains nécessitent des conditions de température élevée et certains peuvent réagir violemment à basse température. Différents agents de durcissement conduiront également à de grandes différences dans les propriétés des produits durcis, qui ont un impact significatif sur les propriétés finales du produit. Par conséquent, il est très important de concevoir et de sélectionner un agent de durcissement dans le système de formulation de résine époxy.

L'isolation époxy est utilisée dans les transformateurs de type sec et constitue un nouveau développement au cours des 40 dernières années. La durée de vie de la bobine du transformateur doit atteindre 30 ans et le degré de résistance à la chaleur doit atteindre le degré F. Il est difficile pour les matériaux généraux de répondre aux exigences.

Pour cela, il est nécessaire de concevoir, optimiser, tester et vérifier les matériaux utilisés ainsi que leurs systèmes et procédés de formulation afin d'obtenir l'effet recherché. Dans le transformateur de type sec isolé à la résine, le système de résine époxy est formé par moulage ou trempage, puis durci thermiquement pour former une isolation de bobine (c'est-à-dire une isolation longitudinale). Pendant tout le fonctionnement du transformateur sec, l'isolant en résine époxy doit également assurer l'isolation électrique du bobinage et la tenue mécanique, et dissiper la chaleur à l'intérieur du bobinage par conduction thermique.

Sa plus grande faiblesse est l'irréversibilité et l'irréparabilité des défauts et dommages d'isolation en résine (généralement des défauts dans le processus de fabrication et des dommages dans le processus d'exploitation). Par conséquent, éviter la fissuration de l'isolant solide, éviter les défauts de coulée et éviter les décharges partielles (c'est-à-dire les décharges partielles) sont particulièrement importants et deviennent la clé de la technologie de fabrication des isolants solides et sont au centre de la concurrence entre les fabricants.

En raison de la forte élévation de température causée par la perte pendant le fonctionnement du transformateur, l'isolation en résine fonctionne à haute température pendant une longue période (comme le transformateur de classe F, la température de travail maximale conçue est généralement d'environ 140 ℃), et le transformateur peut être à haute température avant la mise en service et pendant la maintenance. Basse température (telle que -30 ℃), et le transformateur sera soumis à l'énorme choc électrique d'un choc haute tension ou d'un court-circuit à tout moment. Les bobines isolées à la résine doivent pouvoir s'adapter à ces changements et être capables de résister aux chocs électrodynamiques de court-circuit à des températures extrêmement élevées et basses. Par conséquent, des exigences extrêmement strictes sont imposées aux propriétés thermiques, mécaniques et électriques des systèmes d'isolation époxy.

Il existe actuellement deux types de systèmes de matériaux isolants pour les transformateurs coulés en résine, l'un est "coulée de résine pure + renfort en fibre de verre à haut taux de remplissage", et l'autre est "coulée de poudre de quartz de résine + renfort local de maille de verre préimprégnée".

Le système d'isolation (c'est-à-dire la structure d'isolation conventionnelle) couvre un domaine plus large que le système de matériaux d'isolation. Il fait référence à l'isolation de l'équipement électrique (ou de ses composants indépendants) dans son ensemble, y compris non seulement les matériaux d'isolation et leurs combinaisons, mais également l'isolation et les conducteurs. Soit la relation entre les aimants, la relation avec le champ électrique, la relation entre l'isolation et le milieu environnant (gaz ou liquide et ses conditions, contamination de surface, conditions de dissipation thermique, force mécanique ou rayonnement, etc.), etc., et son adaptabilité aux paramètres de fonctionnement du système électrique C'est l'isolation. Le débit d'air et la dissipation thermique dans le transformateur de type sec, la contrainte d'isolation, etc., sont tous dans le cadre du système d'isolation à prendre en compte.

4.3 Papier isolant

Le papier à base de fibres végétales est divisé en fibre de bois, en fibre de coton et en fibre de chanvre, dont le plus couramment utilisé est le papier en fibre de pâte de bois au sulfate pur. Le sapin, le pin coréen et d'autres bois sont principalement composés de cellulose, qui est un composé polymère naturel. La méthode de fabrication du papier isolant adopte une méthode chimique, telle que la méthode au sulfate. Dans cette méthode, le composant principal du liquide de cuisson est le sulfure de sodium (Na2S). Le sulfure de sodium est hydrolysé pour générer du sulfure d'hydrogène de sodium et de l'hydroxyde de sodium. La cellulose réagit et la dissout dans la lessive. Le liquide de cuisson étant relativement doux, le poids moléculaire de la cellulose diminue très peu. Les papiers isolants en cellulose végétale couramment utilisés dans les transformateurs sont : le papier pour câbles électriques, le papier pour câbles haute tension et le papier isolant entre spires de transformateurs.

1) Papier pour câble : Le papier pour câble est fabriqué à partir de pâte kraft, les grades sont DL08, DL12, DL17, les épaisseurs sont respectivement de 0,08 mm, 0,12 mm et 0,17 mm et sont fournis en rouleaux. Une fois le papier de câble imprégné d'huile de transformateur, sa résistance mécanique et sa résistance électrique seront considérablement améliorées. Par exemple, la force électrique du papier du câble d'alimentation dans l'air est de 6~9×103kV/m, et après séchage et immersion de l'huile du transformateur, la force électrique atteint 70~90×103kV/m. Il a une stabilité thermique suffisante et est généralement utilisé comme isolant d'enroulement et isolant intercalaire. Le papier pour câble comprend également le papier pour câble haute tension, le papier pour câble basse tension, le papier pour câble haute densité et le papier crêpé isolant. Le papier de câble haute tension convient aux transformateurs et transformateurs 110-330kV, avec une faible tangente de perte diélectrique; le papier pour câble basse tension est utilisé pour l'isolation des câbles d'alimentation et des transformateurs ou d'autres produits électriques de 35 kV et moins ; le papier crêpe isolant est fait de papier isolant électrique. Il est fait de traitement des rides et il y a des rides le long de sa direction transversale, qui sont écartées lorsqu'elles sont étirées. Il est souvent utilisé pour envelopper l'isolation des transformateurs immergés dans l'huile, tels que l'isolation des sorties de bobine, des fils et des dispositifs de protection électrostatique ; le papier câblé haute densité est également isolant Une sorte de papier crépon, la résistance électrique est de 100% à 150% supérieure à celle du papier crépon général, la résistance mécanique est 50% supérieure, la résistance électrique est élevée, la résistance à l'huile est bonne, l'élasticité est bonne et il est facile à étirer. Il peut être utilisé comme plomb au lieu de ruban verni. et l'isolation des connexions de fils et des coudes.

2) Papier téléphonique : Le papier téléphonique est également composé de pâte au sulfate, couramment utilisée dans les câbles téléphoniques. Il a une faible résistance mécanique et est généralement utilisé comme isolation de spire, isolation de couche ou isolation de couverture de conducteurs.

3) Papier condensateur : Le papier condensateur est divisé en classe A et classe B selon les exigences d'utilisation. Le papier de condensateur de classe A est utilisé pour les condensateurs diélectriques en papier métallisé dans l'industrie électronique. La classe B est principalement utilisée comme diélectrique interpolaire pour les condensateurs de puissance. Le papier de condensateur se caractérise par une étanchéité élevée et une faible épaisseur. Généralement, les transformateurs de courant utilisent souvent du papier condensateur et les transformateurs sont rarement utilisés.

4) Papier isolant enroulé : Le papier isolant enroulé est utilisé comme papier support du papier d'encollage, et le papier d'encollage est utilisé pour enrouler le cylindre isolant (tube) et le manchon capacitif, qui se caractérise en ce que la hauteur d'absorption d'eau est plus élevée que le papier de câble et inférieur au papier d'imprégnation. Le papier collé est divisé en collé simple face ou double face (résine phénolique ou époxy), qui est durci à basse température. Lorsque le papier collé est utilisé pour fabriquer un tube de papier ou presser un stratifié, la colle est finalement durcie lorsqu'elle est chauffée et pressée. , Le rouleau est généralement un ruban adhésif simple face et le ruban pressé est un ruban adhésif double face. En outre, il existe également du papier collé au diamant (papier collé à mailles), qui est utilisé pour l'isolation intercouche des bobines d'enroulement de feuilles immergées dans l'huile. Après durcissement, il assure l'adhérence entre les isolations et entre l'isolation et la feuille, améliorant la résistance et une bonne perméabilité à l'huile.

Le papier isolant de transformateur conventionnel est principalement utilisé pour le papier de câble, le papier crépon et le papier de distribution de losanges, qui sont utilisés dans les transformateurs comme isolation inter-tours, isolation inter-couches, liaison de plomb, etc. Habituellement, les prix des différents types de papier isolant sont pas différent. Ce sera trop gros, environ 20 yuans/kg.

4.4 Matériaux composites électriques

Les couches minces électriques et les matériaux composites électriques ont d'excellentes propriétés diélectriques et appartiennent aux matériaux isolants en feuilles minces. Les films électriques comprennent le film polyester et le film polyimide, qui peuvent également être utilisés comme isolant de fil et isolant intercalaire dans les transformateurs. Le matériau composite électrique est un produit composite constitué d'un côté ou des deux côtés du matériau fibreux lié au film, qui peut être utilisé comme isolant intercalaire dans les transformateurs, en particulier dans les bobines enroulées en feuille transformées à sec, et les bobines basse tension sont généralement constituées de matériaux composites. Après imprégnation de résine, il sert d'isolant intercalaire. Les matériaux composites couramment utilisés sont DMD, GHG, etc.

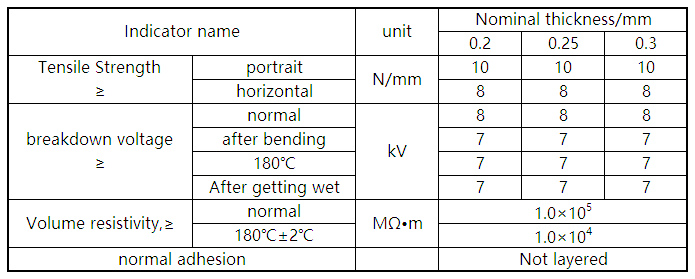

Le nom complet de DMD est un matériau composite souple non tissé en fibre de polyester à film polyester, qui est divisé en résine DMD pré-imprégnée et DMD non pré-imprégnée. D) Le composite souple à trois couches fabriqué. Le DMD possède d'excellentes propriétés d'isolation électrique, de résistance à la chaleur et de résistance mécanique ainsi que d'excellentes propriétés d'imprégnation. Le DMD non préimprégné peut être utilisé comme isolant intercalaire pour les transformateurs immergés dans l'huile, et le DMD préimprégné peut être utilisé comme isolant intercalaire pour les bobines bobinées à basse tension dans les transformateurs de type sec de classe F. Ses indicateurs de performance spécifiques sont présentés dans le tableau suivant :

Le nom complet de GHG est un matériau composite souple en fibre de verre de résine de qualité H pré-imprégné de film de polyimide. Il s'agit d'un matériau composite souple à trois couches constitué d'un tissu de fibres de verre (G) collé sur les deux faces d'un film de polyimide (H). . Comparé au DMD, il a une meilleure résistance à la chaleur et peut être utilisé pour l'isolation intercouche des bobines enroulées en feuille basse tension des transformateurs de type sec à isolation de classe H.

Le nom complet de NHN est un matériau composite souple en papier de fibre de polyaramide à film de polyimide. Le NHN est actuellement le matériau isolant à couche mince le plus haut de gamme, avec une excellente résistance à la chaleur, de bonnes propriétés diélectriques, une faible absorption d'eau et une excellente résistance à l'humidité. Il appartient au matériau isolant de classe H et peut être utilisé pour l'isolation intercouche des transformateurs de type sec de classe H. Ses paramètres de performance spécifiques sont indiqués dans le tableau suivant :

4.5 Carton isolant

Le carton isolant est fabriqué à partir de pâte de bois kraft pure et peut être utilisé pour les entretoises d'huile, les entretoises d'huile, les séparateurs, les tubes en carton, le papier ondulé, l'isolation de joug de fer, l'isolation des clips et les plaques de pression d'enroulement d'isolation d'extrémité pour les enroulements de tarte, etc. l'épaisseur commune est de 1,0 mm, 1,5 mm, 2 mm, 3 mm, 4 mm, 6 mm, le carton isolant est divisé en carton basse densité, carton moyenne densité et carton haute densité selon la densité, le papier basse densité est généralement appelé carton souple T3 , la densité est comprise entre 0,75 g/cm3 et 0,9 g/cm3, la résistance est faible et il est souvent utilisé pour plier des pièces ou fabriquer des pièces extensibles après mouillage, telles que la formation d'anneaux d'angle, de pièces annulaires et de tubes en papier souple. Le carton à faible densité a un taux d'absorption d'huile élevé, une bonne formabilité, mais de mauvaises propriétés mécaniques; le carton de densité moyenne est généralement appelé carton T1, de densité comprise entre 0,95g/cm3 et 1,15g/cm3, utilisé comme contrefort, etc. ; carton à haute densité Le carton est généralement appelé carton T4, avec une densité de 1,15g/cm3 à 1,3g/cm3, et est utilisé comme tube de carton isolant, plaque de pression isolante et anneau d'extrémité. Dans la structure d'entretoise de panneau d'huile composée de tubes de papier multicouches à bobine haute tension, le carton ondulé peut également être utilisé à la place des entretoises en carton pour former des espaces d'huile, ce qui peut économiser des matériaux sur la base des performances d'isolation.

4.6 Film polypropylène

Le film de polypropylène est fait de résine de polypropylène (PP) extrudée en une feuille épaisse et étirée dans une direction. 0,92g/cm3. 2) Il a de bonnes propriétés électriques et une bonne stabilité chimique, le coefficient diélectrique relatif est de 2 à 2,2 et la pression de claquage est supérieure à 150 MV/m ; 3) Il a de bonnes propriétés mécaniques et sa résistance à la traction est supérieure à 100 MPa ; 4) Il peut être utilisé pendant une longue période à 125 ℃ et appartient à l'isolation de classe E ; 5) Il a une hydrophobicité et une forte capacité d'absorption anti-eau, et peut être utilisé pour l'isolation des fils des transformateurs immergés dans l'huile.

4.7 Autres matériaux isolants

L'huile de transformateur et le papier isolant sont les principaux matériaux isolants pour les bobines de transformateur immergées dans l'huile. La résine, le papier isolant et les matériaux composites sont les principaux matériaux isolants pour les bobines de transformateur de type sec. En plus de ces matériaux, les matériaux isolants suivants sont également couramment utilisés dans les transformateurs : (Bois laminé, stratifié, peinture isolante, colle isolante, ruban de coton, ruban de compression, ruban sans trame, etc.

1) Stratifié : le stratifié électrique est un matériau isolant en couches composé de papier, de tissu et de placage de bois comme substrat, trempé (ou enduit) avec différents adhésifs et pressé à chaud (ou roulé). . Selon les exigences d'utilisation, les produits stratifiés peuvent être transformés en produits avec d'excellentes propriétés électriques et mécaniques, résistance à la chaleur, résistance à l'huile, résistance à la moisissure, résistance à l'arc et résistance corona. Les produits stratifiés comprennent principalement des stratifiés, du bois stratifié, des tubes stratifiés, des tiges, des noyaux de manchons de condensateur et d'autres profils spéciaux. Les propriétés des stratifiés dépendent de la nature du substrat et de l'adhésif et du procédé par lequel ils sont formés. Selon les différentes matières premières et adhésifs, les stratifiés sont divisés en stratifiés isolants (carton, utilisé pour le changement d'huile), carton laminé phénolique (communément appelé bakélite, carton imprégné de résine phénolique, utilisé pour le changement d'huile), carton en tissu laminé phénolique (coton tissu imprégné de résine phénolique, couramment utilisé pour le changement d'huile), panneau en tissu de verre époxy (tissu en fibre de verre avec résine époxy comme adhésif, peut être utilisé pour le changement à sec ou le changement d'huile de grade F), panneau en tissu de verre diphényléther modifié (tissu en fibre de verre utilise une résine de diphényléther modifiée comme adhésif, qui peut être utilisée pour le changement à sec de niveau H), panneau de tissu de verre bismaléimide (le tissu en fibre de verre utilise de la résine de bismaléimide comme adhésif, peut être utilisé pour le changement à sec de niveau H). Les stratifiés ont généralement de bonnes propriétés de résistance mécanique et d'isolation, et sont souvent utilisés comme isolant de pinces de noyau, supports externes, etc. dans les transformateurs.

2) Cylindre d'isolation (tube): Le cylindre d'isolation dans le transformateur est principalement utilisé entre les bobines intérieure et extérieure, entre la bobine et le noyau de fer, pour la bobine recouvrant le squelette, et le fil est directement enroulé sur le cylindre d'isolation. En même temps, le cylindre d'isolation peut également être utilisé pour l'isolation principale, augmenter le nombre d'espaces d'huile dans l'isolation principale et renforcer l'isolation. Selon les différents matériaux, le tube isolant est généralement divisé en tube de papier phénolique (couramment utilisé pour le changement d'huile), tube en tissu de verre époxy (couramment utilisé pour le changement d'huile ou le changement à sec de qualité F), tube en tissu de verre diphényléther modifié (couramment utilisé pour la vidange d'huile) vidange à sec de niveau H), cylindre en plastique renforcé de fibre de verre (couramment utilisé pour la vidange à sec de niveau H), cylindre en tissu de verre bismaléimide (couramment utilisé pour la vidange à sec de niveau H), etc.

3) Bois stratifié : Le bois stratifié électrique est composé de bois durs de haute qualité, tels que le bouleau, le hêtre, etc. Après avoir été cuit deux fois à 70°C à 80°C, l'acide ligninique et la graisse du bois lui-même sont éliminés, puis coupé en morceaux individuels de 1 à 3 mm. Après séchage, il est enduit de résine adhésive. Après pré-durcissement, il est assemblé et empilé à plusieurs reprises. Il a une bonne résistance isolante et une bonne résistance mécanique. Il peut être utilisé comme entretoise, bague d'angle, etc. lors d'une vidange d'huile. .

1) Rubans de reliure : Les rubans de reliure pour transformateur comprennent les rubans en coton, les rubans de compression, les rubans en maille semi-sèche sans trame, les rubans en verre, les rubans en polyester, etc., qui sont utilisés pour lier et serrer les noyaux et les bobines de fer.

5. Structure matérielle et accessoires

Dans le transformateur, il y a aussi des matériaux de structure et des accessoires. Les matériaux de structure jouent principalement les fonctions de support de transformateur, de circuit magnétique, de renforcement de circuit, d'emballage de liquide isolant de transformateur, etc., y compris les clips, les réservoirs d'huile, les radiateurs, les conservateurs d'huile, etc. Les principaux matériaux sont pour l'acier Q235, l'acier non magnétique est souvent utilisé pour la douille de sortie du couvercle du réservoir de carburant afin de réduire les courants de Foucault. De plus, de l'acier non magnétique ou de l'acier de haute qualité est parfois utilisé à l'intérieur du corps du transformateur.

Les accessoires de transformateur ont principalement des fonctions de surveillance des performances et de protection. Les transformateurs secs comprennent les thermostats, les ventilateurs, les transformateurs, etc., et les transformateurs à huile comprennent les relais de gaz, les thermostats, les soupapes de surpression, les interrupteurs de prise, etc. Certains accessoires sont requis par les clients. proposer.

Source : Cercle du transformateur