Основні матеріали корпусу трансформатора включають матеріали магнітних ланцюгів, матеріали схем, ізоляційні матеріали, конструкційні матеріали тощо.

Основні матеріали корпусу трансформатора включають матеріали магнітних ланцюгів, матеріали схем, ізоляційні матеріали, конструкційні матеріали тощо. Конкретні види використання матеріалів та категорії:

1. Лист кремнієвої сталі

У трансформаторі вимоги до експлуатаційних характеристик кремнієвої сталі в основному:

①Низькі втрати заліза, що є найважливішим показником якості листів кремнієвої сталі. Усі країни поділяють сорти відповідно до величини втрат заліза. Чим менші втрати заліза, тим вищий сорт.

②Інтенсивність магнітної індукції (магнітна індукція) є високою під впливом сильного магнітного поля, що зменшує об’єм і вагу залізного сердечника двигуна та трансформатора, а також економить листи кремнієвої сталі, мідні дроти та ізоляційні матеріали.

③Поверхня гладка, плоска і рівномірна за товщиною, що може покращити коефіцієнт заповнення залізного сердечника.

④ Має хорошу пробивність і легко обробляється.

⑤ Адгезія та зварюваність поверхневої ізоляційної плівки хороші, що може запобігти корозії та покращити властивість штампування.

⑥ В основному немає магнітного старіння.

Класифікація та визначення сорту листів кремнієвої сталі

Трансформатори зазвичай використовують холоднокатані листи кремнієвої сталі з орієнтованим зерном, щоб забезпечити рівень енергоефективності без навантаження. Холоднокатаний зернисто-орієнтований лист кремнієвої сталі можна розділити на звичайний холоднокатаний лист кремнієвої сталі, орієнтований на зерно, лист кремнієвої сталі з високою магнітною проникністю (або лист кремнієвої сталі з високою магнітною індукцією) та лист кремнієвої сталі з лазерною нарізкою відповідно до властивостей і методи обробки. Зазвичай під змінним магнітним полем (пікове значення) 50 Гц і 800 А лист кремнієвої сталі з мінімальною магнітною поляризацією B800A=1,78T~1,85T, досягнутою залізним сердечником, називається звичайним листом кремнієвої сталі, позначається як "CGO", і B800A=1,85T або більше Основною відмінністю між сталлю Hi-B і звичайною кремнієвою сталлю є: текстура гаусової орієнтації сталі Hi-B Ступінь кремнієвої сталі дуже високий, тобто вирівнювання зерен кремнієвої сталі в легкий напрям намагнічування дуже високий. У промисловості процес вторинної перекристалізації використовується для виготовлення листів кремнієвої сталі з вмістом кремнію 3%. Орієнтація зерен сталі Hi-B дуже висока. Середнє відхилення від напрямку прокатки становить 3°, тоді як у звичайного листа кремнієвої сталі 7°, тому сталь Hi-B має вищу магнітну проникність, зазвичай її B800A може досягати більше 1,88T, що покращує текстуру гаусової орієнтації та Магнітна проникність зменшує втрати заліза. Ще одна особливість сталі Hi-B полягає в тому, що пружний натяг скляної плівки та ізоляційного покриття, прикріпленого до поверхні сталевого листа, становить 3~5N/мм2, що краще, ніж 1~2 Н/мм2 у звичайної орієнтованої кремнієвої сталі. лист. Шар високої напруги зменшує ширину магнітного домену та зменшує аномальні втрати на вихровий струм. Таким чином, сталь Hi-B має нижчу величину втрат заліза, ніж звичайний зернистий лист кремнієвої сталі.

Лист кремнієвої сталі з лазерним маркуванням заснований на сталі Hi-B, завдяки технології опромінення лазерним променем поверхня злегка деформується, магнітна вісь додатково уточнюється, і досягаються менші втрати заліза. Листи кремнієвої сталі з лазерною маркуванням не підлягають відпалу, оскільки ефект від лазерної обробки зникне при підвищенні температури.

Зазвичай вона становить близько 1,56 Т, що приблизно на 20% відрізняється від щільності потоку насичення звичайної кремнієвої сталі 1,9 Т, тому проектну щільність потоку трансформатора також потрібно зменшити на 20%. Розрахункова щільність потоку масляних трансформаторів з аморфного сплаву зазвичай нижче 1,35 Т. Розрахункова магнітна щільність сухої зміни кристалічного сплаву зазвичай нижче 1,2 Т.

2) Смуги серцевини з аморфного заповнювача чутливі до напруги. Після напруження серцевинних смуг продуктивність холостого ходу легко погіршити. Тому особливу увагу слід приділити конструкції. Сердечник повинен бути підвішений на опорній рамі та котушку. Несуть власну силу тяжіння, і в той же час слід приділяти особливу увагу в процесі складання, залізний сердечник не можна напружувати, а биття та інші методи слід зменшити.

3) Магнітострикція приблизно на 10% більша, ніж у звичайних листів кремнієвої сталі, тому її шум важко контролювати, що також є однією з основних причин обмеження широкого поширення трансформаторів із аморфного сплаву. Шум трансформатора висуває підвищені вимоги, які поділяються на чутливі та нечутливі, а вимоги до рівня звуку висуваються цілеспрямовано, що вимагає подальшого зниження магнітної щільності конструкції сердечника.

4) Смуга аморфного сплаву тонка, товщина всього 0,03 мм, тому з неї не можна перетворити ламіновану форму, як звичайний лист кремнієвої сталі, а можна зробити лише згорнуту залізну серцевину. Тому залізну структуру сердечника звичайних виробників трансформаторів неможливо обробити самостійно. Аутсорсинг, відповідний прямокутному перерізу згорнутої залізної смуги сердечника, котушка трансформатора з аморфного сплаву зазвичай також виготовляється в прямокутну конструкцію;

5) Ступінь локалізації недостатній. В даний час це в основному імпортовані смуги з аморфного сплаву від Hitachi Metals, і локалізація поступово здійснюється. У Китаї Antai Technology і Qingdao Yunlu мають широкосмугову мережу з аморфного сплаву (213 мм, 170 мм і 142 мм). , і все ще існує певний розрив між його продуктивністю та стабільністю імпортних смуг.

6) Максимальна довжина смуги обмежена. Максимальна довжина зовнішньої периферійної смуги смуги аморфного сплаву на ранній стадії також сильно обмежена через обмеження розмірів печі для відпалу. Однак на даний момент це в основному вирішено, і можна виробляти аморфні сплави з максимальною довжиною периферійної смуги 10 м. Рама із залізним сердечником може бути використана для виробництва сухої заміни аморфного сплаву потужністю 3150 кВА і нижче, а також заміни масла з аморфного сплаву 10000 кВА і нижче.

На основі чудового енергозберігаючого ефекту трансформаторів із аморфного сплаву, у поєднанні із заохоченням національного енергозбереження та скорочення викидів та низки політик, частка ринку трансформаторів із аморфного сплаву збільшується, а також з огляду на смугу аморфного сплаву (зараз 26,5 юанів ) /кг) Ціна приблизно вдвічі вище, ніж у звичайних кремнієвих сталевих листів (30Q120 або 30Q130), а розрив з міддю відносно невеликий. Враховуючи якість електромережевої продукції та вимоги торгів, трансформатори з аморфного сплаву зазвичай використовують мідні провідники. У порівнянні зі звичайними листами кремнієвої сталі основні розриви вартості трансформаторів із аморфного сплаву такі:

1) Через структуру намотаного сердечника трифазну п’ятиколонну конструкцію слід прийняти для типу сердечника трансформатора, що може зменшити вагу однорамкового сердечника та зменшити складність складання. Трифазна п’ятиколонка і трифазна триколонна мають свої переваги і недоліки за вартістю. , В даний час більшість виробників використовують трифазну п'ятиколонну конструкцію. Куплений однорамний залізний сердечник і збірка показані на малюнку 2:

2) Оскільки поперечний переріз штока є прямокутним, для того, щоб забезпечити однакову відстань ізоляції, котушки високої та низької напруги також створені у відповідну прямокутну структуру.

1) Оскільки конструктивна магнітна щільність сердечника приблизно на 25% нижча, ніж у звичайних трансформаторів із листової кремнієвої сталі, а коефіцієнт ламінування його серцевини становить приблизно 0,87, що значно нижче, ніж у звичайних трансформаторів із листової кремнієвої сталі, що становить 0,97, його конструкція перехресна. площа перерізу повинна бути більшою, ніж у звичайних трансформаторів із листової кремнієвої сталі. Якщо він перевищує 25%, відповідний периметр котушок високої та низької напруги також відповідно збільшиться. При цьому також необхідно враховувати збільшення довжини витків високої та низької напруги. Щоб втрати навантаження котушки не змінилися, площа поперечного перерізу дроту повинна бути відповідно. Відповідно, вміст міді в трансформаторах з аморфного сплаву приблизно на 20% вище, ніж у звичайних трансформаторах.

3. Матеріали схем

Огляд

Внутрішня схема трансформатора в основному складається з обмоток (також відомих як котушки). Він безпосередньо підключений до зовнішньої електромережі і є основним компонентом трансформатора. Внутрішня схема трансформатора зазвичай виконується з дротяних обмоток. Мідні дроти та алюмінієві дроти за формою поперечного перерізу проводів поділяють на круглі дроти, плоскі (які далі можна розділити на поодинокі, комбіновані дроти та транспоновані дроти), фольговані дроти тощо. шари і, нарешті, формують загальну котушку. Тому основними матеріалами провідників схеми трансформатора є мідь і алюміній.

3.1 Порівняння характеристик міді та алюмінію

І мідь, і алюміній є металевими матеріалами з хорошою електропровідністю і зазвичай використовуються провідниками для виготовлення котушок трансформаторів. Відмінності фізичних властивостей показані в наступній таблиці:

3.2 Порівняння продуктивності мідно-алюмінієвих проводів в обмотках трансформаторів

Відмінність мідно-алюмінієвого трансформатора також визначається відмінністю матеріалів, що втілено в наступних аспектах:

1) Питомий опір мідних провідників становить лише близько 60% опір алюмінієвих. Щоб досягти однакових вимог щодо втрат і підвищення температури, площа поперечного перерізу алюмінієвих провідників, що використовуються, більш ніж на 60% більша, ніж у мідних провідників, тому потрібна така ж ємність і ті самі параметри. Обсяг трансформатора з алюмінієвим провідником зазвичай більший, ніж у трансформатора з мідним провідником, але площа тепловіддачі трансформатора також збільшується в цей час, тому підвищення температури масла нижче;

2) Щільність алюмінію становить лише близько 30% щільності міді, тому алюмінієві провідникові розподільні трансформатори легші, ніж розподільні трансформатори з мідними провідниками;

3) Температура плавлення алюмінієвого провідника набагато нижча, ніж у мідного провідника, тому межа підвищення температури струму короткого замикання становить 250 ℃, що нижче, ніж 350 ℃ мідного провідника. Великий, тому обсяг також більше, ніж у мідного провідника трансформатора;

4) Твердість алюмінієвого провідника низька, тому задирки поверхні легше усунути, тому після виготовлення трансформатора ймовірність міжвиткового або міжшарового короткого замикання, викликаного задиром, зменшується;

5) Через низьку міцність алюмінієвих провідників на розтяг і стиск і погану механічну міцність трансформатори з алюмінієвими провідниками не так здатні до короткого замикання, як трансформатори з мідними провідниками. Межа напруги провідника становить 1600 кг/см2, а несуча здатність значно покращена;

6) Процес зварювання між алюмінієвим провідником і мідним провідником поганий, а якість зварювання з'єднання нелегко гарантувати, що певною мірою впливає на надійність алюмінієвого провідника.

7) Питома теплоємність алюмінієвого провідника становить 239% від теплоємності мідного провідника, але враховуючи різницю в щільності та проектній електричній щільності між ними, фактична різниця теплової постійної часу між ними не така велика, як питома теплоємність. різниця. Короткочасна перевантажувальна здатність сухих трансформаторів мало впливає.

4. Ізоляційний матеріал

Огляд

Однак надійність і термін служби трансформатора значною мірою залежать від використовуваного ізоляційного матеріалу. Ізоляційні матеріали, також відомі як діелектрики, - це речовини з високим питомим опором і низькою провідністю. Ізоляційні матеріали можна використовувати для ізоляції провідників, які заряджені або мають різний потенціал, що дозволяє струму текти в певному напрямку. У трансформаторних виробах ізоляційні матеріали також відіграють роль відведення тепла, охолодження, підтримки, фіксації, гасіння дуги, поліпшення градієнта потенціалу, вологостійкості, стійкості до цвілі та захисту провідників. Під дією постійної напруги через ізоляційний матеріал протікає дуже невеликий струм. Його питомий опір (що стосується об'ємного питомого опору в повітрі) є відносно високим, зазвичай 108~1020Ω·см (питомий опір провідника становить 10-6~10-3Ω·см, а питомий опір напівпровідника становить 10-3~ 108 Ом см).

Ізоляційний матеріал має дуже великий опір постійному струму. Завдяки високому питомому опору під дією постійної напруги він практично не проводить струм, за винятком дуже малого поверхневого струму витоку; в той час як він має ємність до змінного струму. Електричний струм також зазвичай вважається непровідним. Чим вище питомий опір ізоляційного матеріалу, тим краще його ізоляційні властивості.

Ізоляційні матеріали використовуються в трансформаторах для ізоляції струмопровідних частин один від одного до землі (нульовий потенціал). При використанні в різних опорах вони також повинні мати хороші механічні властивості. Крім того, ізоляційні матеріали також грають інші ролі, такі як охолодження, фіксація, накопичення енергії, гасіння дуги, покращення градієнта потенціалу, вологостійкість, захист від цвілі та захист провідників.

Як правило, ізоляційні матеріали діляться на три категорії:

1) Газоізоляційні матеріали: при нормальній температурі та тиску загальні сухі гази мають хороші ізоляційні властивості, такі як повітря, азот, водень, вуглекислий газ, гексафторид сірки тощо. Серед них повітря та гексафторид сірки використовуються в трансформаторах. широко;

2) Рідкий ізоляційний матеріал: Рідкий ізоляційний матеріал зазвичай існує у формі масла, також відомого як ізоляційне масло. Такі як мінеральні олії, рослинні олії, синтетичні ефіри тощо;

3) Тверді ізоляційні матеріали: такі як ізоляційна фарба, ізоляційний клей, ізоляційний папір, ізоляційний картон, гофрокартон, електричні пластмаси та плівки, електричні ламінати (стрижні, трубки), лита епоксидна смола, електропорцеляна, гума, вироби з слюди, тощо.

4.1 Ізоляційне масло

Ізоляційне масло характеризується високою електричною міцністю, високою блискавичністю, низькою температурою замерзання, робочою температурою під дією кисню, високою температурою та сильним електричним полем, нетоксичною, некорозійною, низькою в’язкістю, хорошою плинністю тощо. Він широко використовується в електротехнічних виробах, таких як трансформатори, масляні вимикачі, конденсатори та кабелі, і грає роль ізоляції, охолодження, просочення та заповнення. Крім того, він також грає роль гасіння дуги в масляних вимикачах і накопичення енергії в конденсаторах.

Ізоляційне масло відіграє подвійну роль ізоляції та охолодження в трансформаторі одночасно;

В даний час ізоляційні масла поділяються на такі категорії:

1) Мінеральне масло: таке як трансформаторне масло, перемикачне масло, конденсаторне масло, кабельне масло;

2) Синтетичне масло: таке як додецилбензол, силіконове масло, синтетичний ефір тощо;

3) Рослинна олія;

4.2 Епоксидна смола

Епоксидна смола являє собою полімерну суміш. Смола характеризується твердим, напівтвердим або квазітвердим органічним матеріалом з невизначеною молекулярною масою (зазвичай високою), тенденцією до текти під час дії напруги, зазвичай в діапазоні розм'якшення або плавлення, і твердим поперечним перерізом, який часто має форму раковини. Має наступні основні характеристики:

1) Молекулярний ланцюг дуже довгий, кожен ланцюг містить сотні і навіть десятки тисяч атомів, які ковалентно зв’язані один з одним;

2) Довгий молекулярний ланцюг складається з найменшої повторюваної одиниці, тобто ланки ланцюга, а кількість ланок ланцюга в молекулі називається ступенем полімеризації;

3) Загальна міжмолекулярна сила макромолекул часто перевищує силу хімічного зв'язку між атомами в молекулі, тому полімерні сполуки мають ряд характеристик: наприклад, немає газоподібного полімеру, процес розчинення полімеру дуже повільний тощо. є перехресні зв’язки між молекулами. Ця особливість ще більш характерна.

Епоксидна смола відноситься до олігомерів, що містять епоксидні функціональні групи. Епоксидні смоли почали з’являтися в 1891 р. Після 1947 р. багато компаній у США та Швейцарії успішно синтезували епоксидні смоли бісфенолу А в промислових масштабах. моя країна розпочала виробництво в 1956 році.

Особливо чудові електроізоляційні властивості епоксидних матеріалів. Якщо наповнювач не додається, EB затверденого продукту перевищує 16MV/m, pV перевищує 1011Ω·m, εr становить від 3 до 4, а tanδ становить приблизно 0,002 під частотою живлення. Тому 20% кільцеві кисневі смоли використовуються для електричної та електронної ізоляції, наприклад, епоксидна просочувальна фарба як ізоляційна фарба класу В, просочення обмоток статора малого та середнього двигуна; епоксидна фарба без розчинників використовується для вакуумного просочення великих обмоток статора двигуна; ламінати (пластини, трубки, стрижні) використовуються в якості пазових клинів і розпірок двигунів, стрижнів управління високовольтними вимикачами; клеї використовуються для склеювання високовольтних електропорцелянових вводів; відливки використовуються для ізоляції дисків у повністю закритих комбінованих електроприладах із гексафторидом сірки (ГІС). Такі компоненти, як ізолятори, трансформатори та високовольтні керамічні конденсатори. На даний момент торгові марки епоксидних смол або модифікованих епоксидних смол, що виробляються в Китаї, поки що не є однорідними. Назви різних виробників епоксидної смоли в усьому світі також різні, і їх потрібно ідентифікувати за торговельною маркою.

Епоксидні смоли - це просто олігомери, і їх можна використовувати тільки після затвердіння. Затверджувач може реагувати з епоксидною смолою, щоб зшити молекули смоли з лінійної структури в об’ємну структуру. Промотори/каталізатори можуть знижувати енергію активації реакції і можуть сприяти/коригувати процес гелевої реакції у відливку. Затверджувач використовує активний водень, що міститься в ньому, для проведення реакції приєднання розкриття кільця з активною епоксидною групою в смолі для досягнення затвердіння. Активний водень - це -NH2, -NH-, -COOH, -OH та -SH у затверджувачі або прискорювачі. у водні. Зазвичай використовувані затверджувачі - це аміни та ангідриди кислот. Деякі затверджувачі вимагають прискорювачів/каталізаторів, деякі потребують високотемпературних умов, а деякі можуть бурхливо реагувати при низьких температурах. Різні затверджувачі також призведуть до великих відмінностей у властивостях затверділих продуктів, які мають значний вплив на кінцеві властивості продукту. Тому дуже важливо розробити та вибрати затверджувач у системі рецептури епоксидної смоли.

Епоксидна ізоляція використовується в сухих трансформаторах і є новою розробкою за останні 40 років. Розрахунковий термін служби котушки трансформатора повинен досягати 30 років, а клас жаростійкості повинен досягати класу F. Загальним матеріалам важко відповідати вимогам.

З цією метою необхідно розробити, оптимізувати, випробувати та перевірити використовувані матеріали та системи їх виготовлення та процеси, щоб отримати бажаний ефект. У трансформаторі сухого типу із смолою, система епоксидної смоли формується шляхом лиття або занурення, а потім термічно затверджується з утворенням ізоляції котушки (тобто поздовжньої ізоляції). Під час всієї роботи сухого трансформатора ізоляція з епоксидної смоли також повинна забезпечувати електричну ізоляцію котушки та механічну міцність, а також відводити тепло всередині котушки за рахунок теплопровідності.

Його найбільшою слабкістю є незворотність і непоправність дефектів і пошкоджень смоляної ізоляції (загалом дефектів у процесі виробництва та пошкодження в процесі експлуатації). Тому уникнення розтріскування твердої ізоляції, уникнення дефектів лиття та уникнення часткового розряду (тобто часткового розряду) є особливо важливими, вони стають ключем до технології виготовлення твердої ізоляції та є центром конкуренції між виробниками.

Через високе підвищення температури, викликане втратою під час роботи трансформатора, ізоляція із смоли працює при високій температурі протягом тривалого часу (наприклад, у трансформатора класу F, максимальна робоча температура зазвичай становить близько 140 ℃), і трансформатор може мати високу температуру перед введенням в експлуатацію та під час технічного обслуговування. Низька температура (наприклад -30 ℃) і трансформатор у будь-який момент піддасться сильному електричному удару блискавки або короткому замиканню. Котушки із смолою повинні бути здатними адаптуватися до цих змін і витримувати або витримувати електродинамічні удари короткого замикання при екстремально високих і низьких температурах. Тому до теплових, механічних та електричних властивостей епоксидних ізоляційних систем пред’являються надзвичайно жорсткі вимоги.

В даний час існує два типи систем ізоляційних матеріалів для трансформаторів, литих із смол, одна – це «лиття з чистої смоли + армування скловолокном з високою швидкістю заповнення», а інша – «лиття кварцовим порошком із смолою + локальне армування скляною сіткою препрег».

Система ізоляції (тобто звичайна ізоляційна структура) охоплює ширше поле, ніж система ізоляційних матеріалів. Мається на увазі ізоляція електрообладнання (або його незалежних компонентів) в цілому, включаючи не тільки ізоляційні матеріали та їх комбінації, а й ізоляцію та провідники. Або взаємозв’язок між магнітами, взаємозв’язок з електричним полем, взаємозв’язок між ізоляцією та навколишнім середовищем (газ або рідина та його умови, забруднення поверхні, умови розсіювання тепла, механічна сила чи випромінювання тощо) тощо, і його пристосованість до робочих параметрів енергосистеми Це ізоляція. Потік повітря та тепловіддача в трансформаторі сухого типу, напруження ізоляції тощо — все це входить до сфери застосування системи ізоляції, яку слід розглянути.

4.3 Ізоляційний папір

Папір з рослинного волокна поділяється на деревне волокно, бавовняне волокно та конопляне волокно, з яких найчастіше використовується чистий сульфатний папір з деревної целюлози. Ялиця, корейська сосна та інші породи дерев в основному складаються з целюлози, яка є природною полімерною сполукою. Спосіб виготовлення ізоляційного паперу використовує хімічний метод, наприклад сульфатний. У цьому способі основним компонентом рідини для приготування їжі є сульфід натрію (Na2S). Сульфід натрію гідролізується з утворенням сірководню та гідроксиду натрію. Целюлоза вступає в реакцію і розчиняє її в лузі. Рідина для приготування їжі відносно м’яка, тому молекулярна маса целюлози зменшується дуже мало. Ізоляційним папером із рослинної целюлози в трансформаторах зазвичай використовуються: папір для силових кабелів, папір для високовольтного кабелю та міжвитковий ізоляційний папір для трансформаторів.

1) Кабельний папір: кабельний папір виготовляється з крафт-целюлози, марки DL08, DL12, DL17, товщина 0,08 мм, 0,12 мм і 0,17 мм відповідно, і поставляється в рулонах. Після того, як кабельний папір просочується трансформаторним маслом, його механічна міцність і електрична міцність будуть значно покращені. Наприклад, електрична міцність паперу силового кабелю в повітрі становить 6~9×103 кВ/м, а після висихання та занурення трансформаторного масла електрична міцність досягає 70~90×103 кВ/м. Він має достатню термостабільність і зазвичай використовується як ізоляції обмотки та міжшарової ізоляції. Кабельний папір також включає високовольтний кабельний папір, низьковольтний кабельний папір, кабельний папір високої щільності та ізоляційний крепований папір. Високовольтний кабельний папір підходить для трансформаторів і трансформаторів 110-330 кВ, з низьким тангенсом діелектричних втрат; низьковольтний кабельний папір використовується для ізоляції силових кабелів і трансформаторів або інших електротехнічних виробів напругою 35 кВ і нижче; ізоляційний креп-папір виготовляється з електроізоляційного паперу. Він виготовлений з обробки зморшок, а вздовж його поперечного напрямку є зморшки, які при розтягуванні розтягуються. Він часто використовується для обгортання ізоляції трансформаторів із зануренням в масло, наприклад, для ізоляційного обгортання виводів котушки, проводів та електростатичних екрануючих пристроїв; кабельний папір високої щільності також є ізоляційним. Різновид крепованого паперу, електрична міцність на 100-150% вище, ніж у загального крепованого паперу, механічна міцність на 50% вища, електрична міцність висока, опірність олії хороша, еластичність хороша, легко розтягується. Його можна використовувати як підводку замість лакованої стрічки. і ізоляція з'єднань і вигинів проводів.

2) Телефонний папір: телефонний папір також виготовляється із сульфатної целюлози, яка зазвичай використовується в телефонних кабелях. Він має погану механічну міцність і зазвичай використовується як ізоляція витків, шарова ізоляція або ізоляція покриття провідників.

3) Конденсаторний папір: Конденсаторний папір поділяється на клас A та клас B відповідно до вимог використання. Конденсаторний папір класу А використовується для металізованих паперових діелектричних конденсаторів в електронній промисловості. Клас B в основному використовується як інтерпольний діелектрик для силових конденсаторів. Конденсаторний папір характеризується високою герметичністю і тонкою товщиною. Як правило, трансформатори струму часто використовують конденсаторний папір, а трансформатори використовуються рідко.

4) Згорнутий ізоляційний папір: згорнутий ізоляційний папір використовується як підкладка проклеювального паперу, а проклеювальний папір використовується для намотування ізоляційного циліндра (трубки) і ємнісного рукава, який характеризується тим, що висота водопоглинання вище. ніж кабельний папір і нижче паперу для просочення. Склеєний папір поділяється на односторонній або двосторонній клеєний (фенольна або епоксидна смола), який твердне при низькій температурі. Коли склеєний папір використовується для виготовлення паперової трубки або пресування ламінату, клей остаточно затвердіє при нагріванні та пресуванні. , Рулон зазвичай є одностороннім скотчем, а пресована стрічка - двостороннім скотчем. Крім того, існує також алмазний клеєний папір (сітчастий клеєний папір), який використовується для міжшарової ізоляції котушок обмотки фольгою, зануреної в масло. Після затвердіння забезпечує зчеплення між ізоляцією та між ізоляцією та фольгою, підвищуючи міцність і хорошу маслопроникність.

Звичайний трансформаторний ізоляційний папір в основному використовується для кабельного паперу, креп-папіру та паперу для дозування ромбів, які використовуються в трансформаторах як міжвиткова ізоляція, міжшарова ізоляція, свинцева сполучна тощо. Зазвичай ціни на різні типи ізоляційного паперу становлять не відрізняється. Він буде занадто великим, приблизно 20 юанів/кг.

4.4 Електротехнічні композиційні матеріали

Електричні тонкі плівки та електрокомпозитні матеріали мають чудові діелектричні властивості і належать до тонколистових ізоляційних матеріалів. Електричні плівки включають поліефірну плівку та поліімідну плівку, які також можуть використовуватися як ізоляція проводів та проміжної ізоляції в трансформаторах. Електричний композитний матеріал - це композитний виріб, виготовлений з однієї або двох сторін волокнистого матеріалу, пов'язаного з плівкою, який можна використовувати як проміжну ізоляцію в трансформаторах, особливо в сухотрансформованих котушках з фольгою, а низьковольтні котушки зазвичай виготовляються з композиційні матеріали. Після просочення смолою його використовують як міжшаровий утеплювач. Зазвичай використовуються композиційні матеріали DMD, GHG тощо.

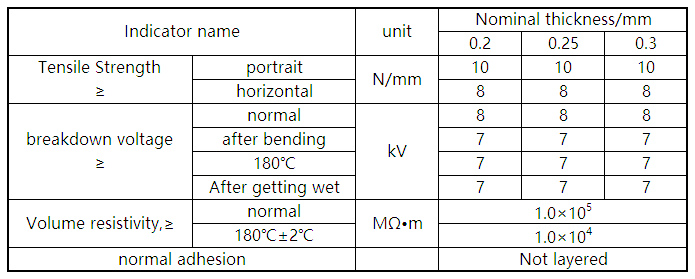

Повна назва DMD - це нетканий м'який композитний матеріал з поліефірної плівки з поліефірного волокна, який поділяється на попередньо просочену смолу DMD і непросочену DMD. D) Виготовлений тришаровий м'який композит. DMD має чудову електричну ізоляцію, термостійкість та механічну міцність, а також чудові властивості просочення. Непрепрег DMD можна використовувати як проміжну ізоляцію для масляних трансформаторів, а препрег DMD можна використовувати як проміжну ізоляцію для низьковольтних фольгованих котушок у сухих трансформаторах класу F. Його конкретні показники ефективності показані в наступній таблиці:

Повна назва GHG — м’який композитний матеріал із скловолокна, попередньо просочений поліімідною плівкою. Це тришаровий м’який композитний матеріал із склотканини (G), наклеєної з обох сторін поліімідної плівки (H). . Порівняно з DMD, він має кращу термостійкість і може використовуватися для міжшарової ізоляції низьковольтних фольгованих котушок сухих трансформаторів із ізоляцією класу Н.

Повна назва NHN - поліімідна плівка з поліарамідного волокна, паперовий м'який композитний матеріал. NHN в даний час є найбільш високоякісним тонкошаровим ізоляційним матеріалом, з чудовою термостійкістю, хорошими діелектричними властивостями, малим водопоглинанням і відмінною вологостійкістю. Відноситься до ізоляційного матеріалу класу H і може використовуватися для міжшарової ізоляції сухих трансформаторів класу H. Його конкретні параметри продуктивності показані в наступній таблиці:

4.5 Ізоляційний картон

Ізоляційний картон виготовляється з паперу з чистої крафт-деревної целюлози і може використовуватися для прокладок масляного проміжку, зазорів масляного зазору, сепараторів, картонних трубок, гофрованого паперу, ізоляції залізного хомута, ізоляції затискачів та натискних пластин кінцевої ізоляції обмоток для обмоток пирогів тощо. Загальна товщина становить 1,0 мм, 1,5 мм, 2 мм, 3 мм, 4 мм, 6 мм, ізоляційний картон поділяється на картон низької щільності, картон середньої щільності та картон високої щільності відповідно до щільності, папір низької щільності зазвичай називається м'яким картоном T3 , щільність становить від 0,75 г/см3 до 0,9 г/см3, міцність низька, і його часто використовують для згинання деталей або виготовлення розтягнутих деталей після змочування, наприклад, формування кутових кілець, кільцевих деталей і трубок з м’якого паперу. Картон низької щільності має високу швидкість поглинання масла, хорошу формуемість, але погані механічні властивості; картон середньої щільності зазвичай називають картоном Т1, щільністю від 0,95 г/см3 до 1,15 г/см3, який використовується як підкладка тощо; Картон високої щільності Картон зазвичай називають картоном Т4, з щільністю від 1,15 г/см3 до 1,3 г/см3, і використовується як ізоляційна картонна трубка, ізоляційна натискна пластина та кінцеве кільце. У структурі прокладки з масляної плити, що складається з багатошарових паперових трубок високовольтної котушки, гофрований картон також можна використовувати замість картонних стійок для утворення масляних проміжків, що може заощадити матеріали на основі забезпечення ізоляційних характеристик.

4.6 Поліпропіленова плівка

Поліпропіленова плівка виготовлена з поліпропіленової смоли (ПП), екструдованої в товстий лист і натягнута в напрямку. 0,92 г/см3. 2) Має хороші електричні властивості та хімічну стабільність, відносний діелектричний коефіцієнт становить від 2 до 2,2, а тиск пробою перевищує 150 МВ/м; 3) Він має хороші механічні властивості, а його міцність на розрив перевищує 100 МПа; 4) Його можна використовувати протягом тривалого часу при 125 ℃ і належить до ізоляції E-класу; 5) Він має гідрофобність і сильну здатність до поглинання води, і може використовуватися для ізоляції проводів трансформаторів із зануренням в масло.

4.7 Інші ізоляційні матеріали

Трансформаторне масло та ізоляційний папір є основними ізоляційними матеріалами для котушок трансформаторів із зануренням в масло. Смола, ізоляційний папір і композитні матеріали є основними ізоляційними матеріалами для котушок трансформаторів сухого типу. На додаток до цих матеріалів у трансформаторах також зазвичай використовуються такі ізоляційні матеріали: (ламінована деревина, ламінат, ізоляційна фарба, ізоляційний клей, бавовняна стрічка, компресійна стрічка, без утокової стрічки тощо.

1) Ламінат: Електричний ламінат - це шаруватий ізоляційний матеріал, виготовлений з паперу, тканини та дерев'яного шпону як підкладки, занурений (або покритий) різними клеями та гарячим пресуванням (або прокату). . Відповідно до вимог використання, ламіновані вироби можуть бути виготовлені в вироби з чудовими електричними та механічними властивостями, термостійкістю, масляною стійкістю, стійкістю до цвілі, дугостійкістю та стійкістю до корони. Вироби з ламінату в основному включають ламінати, ламіновану деревину, ламіновані труби, стрижні, сердечники втулки конденсаторів та інші спеціальні профілі. Властивості ламінату залежать від природи основи і клею, а також від процесу їх формування. За різною сировиною та клеями ламінати поділяють на ізоляційні ламінати (картон, використовується для заміни масла), фенольний ламінований картон (широко відомий як бакеліт, картон, просочений фенольною смолою, використовується для заміни масла), фенольний ламінований картон (бавовняний). тканина, просочена фенольною смолою, зазвичай використовується для заміни масла), дошка з епоксидної склотканини (тканина зі скловолокна з епоксидною смолою як клей, може використовуватися для сухої заміни або заміни масла класу F), модифікована склотканина з дифенілового ефіру (тканина зі скловолокна використовує модифіковану дифенілову ефірну смолу як клей, який можна використовувати для сухої заміни на рівні Н), бісмалеімідну склотканину (тканина зі скловолокна використовує бісмалеімідну смолу як клей, може використовуватися для сухої заміни на рівні Н). Ламінати зазвичай мають хорошу механічну міцність та ізоляційні властивості, і часто використовуються як ізоляція сердечника, зовнішні опори тощо в трансформаторах.

2) Ізоляційний циліндр (трубка): Ізоляційний циліндр в трансформаторі в основному використовується між внутрішньою та зовнішньою котушками, між котушкою та залізним сердечником, для котушки, що викладає каркас, а провід безпосередньо намотується на ізоляційний циліндр. У той же час ізоляційний циліндр також можна використовувати для основної ізоляції, збільшити кількість масляних зазорів в основній ізоляції та зміцнити ізоляцію. Відповідно до різних матеріалів ізоляційна трубка, як правило, поділяється на трубку з фенольного паперу (зазвичай використовується для заміни масла), трубку з епоксидної склотканини (зазвичай використовується для заміни масла або сухої заміни F), трубку з модифікованої дифенілового ефіру зі скляної тканини (часто використовується для заміни масла) суха заміна на рівні Н), пластиковий циліндр, армований скловолокном (зазвичай використовується для сухої заміни на рівні Н), циліндр із бісмалеімідної скляної тканини (зазвичай використовується для сухої заміни на рівні Н) тощо.

3) Ламінована деревина: електрична ламінована деревина виготовляється з високоякісних листяних порід, таких як береза, бук тощо. Після дворазового приготування при температурі від 70°C до 80°C лігнінова кислота та жир з самої деревини видаляються. а потім нарізати на окремі шматочки від 1 до 3 мм. Після висихання її покривають смоляним клеєм. Після попереднього затвердіння його багаторазово збирають і укладають. Має хорошу ізоляційну і механічну міцність. Його можна використовувати як прокладку, кутове кільце тощо при заміні масла. .

1) Стрічки для скріплення: Трансформаторні сполучні стрічки включають бавовняні стрічки, компресійні стрічки, сітчасті напівсухі непоточні стрічки, скляні стрічки, поліефірні стрічки тощо, які використовуються для зв’язування та затягування залізних сердечників та котушок.

5. Структура матеріалу та аксесуари

У трансформаторі також є конструкційні матеріали та аксесуари. Конструкційні матеріали в основному виконують функції опори трансформатора, магнітопроводу, підсилення ланцюга, ізоляційної упаковки рідини для трансформаторів тощо, включаючи затискачі, масляні баки, радіатори, масляні консерватори тощо. Основними матеріалами є сталь Q235, немагнітна сталь часто використовується для вихідної втулки кришки паливного бака для зменшення вихрових струмів. Крім того, всередині корпусу трансформатора іноді використовується немагнітна сталь або високоякісна сталь.

Аксесуари трансформаторів в основному мають функції моніторингу та захисту. До сухих трансформаторів належать термостати, вентилятори, трансформатори тощо, а до масляних – газові реле, термостати, клапани скидання тиску, перемикачі кранів тощо. Деякі аксесуари потрібні клієнтам. запропонувати.

Джерело: Transformer Circle