Die Hauptmaterialien des Transformatorkörpers umfassen Magnetkreismaterialien, Schaltkreismaterialien, Isoliermaterialien, Strukturmaterialien usw.

Die Hauptmaterialien des Transformatorkörpers umfassen Magnetkreismaterialien, Schaltkreismaterialien, Isoliermaterialien, Strukturmaterialien usw. Die spezifischen Materialverwendungen und -kategorien sind:

1. Siliziumstahlblech

Im Transformator sind die Anforderungen an die Leistung von Siliziumstahl hauptsächlich:

①Niedriger Eisenverlust, der wichtigste Indikator für die Qualität von Siliziumstahlblechen. Alle Länder teilen die Noten nach dem Eisenverlustwert ein. Je geringer der Eisenverlust, desto höher der Grad.

②Die magnetische Induktionsintensität (magnetische Induktion) ist unter dem starken Magnetfeld hoch, was das Volumen und Gewicht des Eisenkerns des Motors und des Transformators reduziert und Siliziumstahlbleche, Kupferdrähte und Isoliermaterialien spart.

③Die Oberfläche ist glatt, flach und gleichmäßig dick, was den Füllfaktor des Eisenkerns verbessern kann.

④Es hat eine gute Stanzbarkeit und ist leicht zu verarbeiten.

⑤Die Haftung und Schweißbarkeit des Oberflächenisolierfilms sind gut, was Korrosion verhindern und die Stanzeigenschaft verbessern kann.

⑥ Grundsätzlich keine magnetische Alterung.

Klassifizierung und Sortendefinition von Siliziumstahlblech

Transformatoren verwenden normalerweise kaltgewalzte, kornorientierte Siliziumstahlbleche, um ihre Leerlauf-Energieeffizienzniveaus sicherzustellen. Kaltgewalztes kornorientiertes Siliziumstahlblech kann gemäß den Eigenschaften in gewöhnliches kaltgewalztes kornorientiertes Siliziumstahlblech, Siliziumstahlblech mit hoher magnetischer Permeabilität (oder Siliziumstahlblech mit hoher magnetischer Induktion) und Siliziumstahlblech mit Laserritzung unterteilt werden und Verarbeitungsmethoden. Normalerweise wird unter dem magnetischen Wechselfeld (Spitzenwert) von 50 Hz und 800 A das Siliziumstahlblech mit der minimalen magnetischen Polarisation B800A = 1,78 T ~ 1,85 T, die durch den Eisenkern erreicht wird, als gewöhnliches Siliziumstahlblech bezeichnet, das als "CGO" bezeichnet wird. und B800A = 1,85 T oder mehr. Der Hauptunterschied zwischen Hi-B-Stahl und herkömmlichem Siliziumstahl ist: die Gaußsche Orientierungsstruktur von Hi-B-Stahl. Der Grad an Siliziumstahl ist sehr hoch, dh die Ausrichtung der Siliziumstahlkörner in der leichte Magnetisierungsrichtung ist sehr hoch. In der Industrie wird das Verfahren der sekundären Rekristallisation zur Herstellung von Siliziumstahlblechen mit einem Siliziumgehalt von 3 % eingesetzt. Die Kornorientierung von Hi-B-Stahl ist sehr hoch. Die durchschnittliche Abweichung von der Walzrichtung beträgt 3 °, während die von gewöhnlichem Siliziumstahlblech 7 ° beträgt, so dass Hi-B-Stahl eine höhere magnetische Permeabilität aufweist, normalerweise kann sein B800A mehr als 1,88 T erreichen, was die Textur der Gaußschen Orientierung verbessert und Die magnetische Permeabilität reduziert den Eisenverlust. Ein weiteres Merkmal von Hi-B-Stahl ist, dass die elastische Spannung des Glasfilms und der Isolierbeschichtung, die an der Oberfläche des Stahlblechs angebracht sind, 3 bis 5 N/mm2 beträgt, was besser ist als die 1 bis 2 N/mm2 von gewöhnlichem orientiertem Siliziumstahl Blech. Die Hochspannungsschicht reduziert die Magnetdomänenbreite und reduziert anormale Wirbelstromverluste. Daher hat Hi-B-Stahl einen niedrigeren Eisenverlustwert als herkömmliches kornorientiertes Siliziumstahlblech.

Das lasermarkierte Siliziumstahlblech basiert auf dem Hi-B-Stahl, durch die Laserstrahl-Bestrahlungstechnologie wird die Oberfläche leicht belastet, die Magnetachse weiter verfeinert und der geringere Eisenverlust erreicht. Laserbeschriftete Siliziumstahlbleche können nicht geglüht werden, da die Wirkung der Laserbehandlung bei Temperaturerhöhung verschwindet.

Sie beträgt normalerweise etwa 1,56 T, was etwa 20 % von der Sättigungsflussdichte von herkömmlichem Siliziumstahlblech 1,9 T abweicht, sodass die Auslegungsflussdichte des Transformators ebenfalls um 20 % reduziert werden muss. Die Auslegungsflussdichte von Öltransformatoren aus amorphen Legierungen liegt normalerweise unter 1,35 T. Die Auslegungsmagnetdichte des Trockenwechsels der kristallinen Legierung liegt normalerweise unter 1,2 T.

2) Kernstreifen aus amorphen Aggregaten sind spannungsempfindlich. Nachdem die Kernstreifen belastet sind, verschlechtert sich die Leerlaufleistung leicht. Daher sollte der Struktur besondere Aufmerksamkeit geschenkt werden. Der Kern sollte am Tragrahmen und der Spule aufgehängt werden. Tragen Sie seine eigene Schwerkraft, und gleichzeitig sollte während des Montageprozesses besondere Aufmerksamkeit geschenkt werden, der Eisenkern kann nicht belastet werden und das Schlagen und andere Methoden sollten reduziert werden.

3) Die Magnetostriktion ist etwa 10 % größer als die von herkömmlichen Siliziumstahlblechen, so dass ihr Rauschen schwer zu kontrollieren ist, was auch einer der Hauptgründe für die Begrenzung der weit verbreiteten Förderung von Transformatoren aus amorphen Legierungen ist. An das Geräusch des Transformators werden höhere Anforderungen gestellt, die in sensible Bereiche und nicht sensible Bereiche unterteilt werden, und die Schallpegelanforderungen werden gezielt gestellt, was eine weitere Reduzierung der magnetischen Dichte des Kerndesigns erfordert.

4) Der amorphe Legierungsstreifen ist dünn, mit einer Dicke von nur 0,03 mm, so dass er nicht wie ein herkömmliches Siliziumstahlblech in eine laminierte Form gebracht werden kann, sondern nur in einen gewickelten Eisenkern gebracht werden kann. Daher kann die Eisenkernstruktur herkömmlicher Trafohersteller nicht selbst verarbeitet werden. Outsourcing, entsprechend dem rechteckigen Abschnitt des gewickelten Eisenkernstreifens, wird die Spule des Transformators aus amorpher Legierung normalerweise auch in eine rechteckige Struktur gebracht;

5) Der Lokalisierungsgrad reicht nicht aus. Derzeit werden hauptsächlich Bänder aus amorphen Legierungen von Hitachi Metals importiert, und die Lokalisierung wird schrittweise realisiert. In China haben Antai Technology und Qingdao Yunlu amorphe Legierungsbreitbänder (213 mm, 170 mm und 142 mm). , und es gibt immer noch eine gewisse Lücke zwischen seiner Leistung und der Stabilität importierter Streifen.

6) Die maximale Abisolierlänge ist begrenzt. Die maximale Außenumfangsbandlänge des amorphen Legierungsbandes im frühen Stadium ist ebenfalls stark begrenzt aufgrund der Begrenzung der Größe des Glühofens. Es ist jedoch derzeit grundsätzlich gelöst, und es können amorphe Legierungen mit einer maximalen Umfangsbandlänge von 10 m hergestellt werden. Der Eisenkernrahmen kann verwendet werden, um 3150 kVA und weniger Trockenwechsel aus amorpher Legierung und 10000 kVA und weniger Ölwechsel aus amorpher Legierung herzustellen.

Basierend auf der hervorragenden Energiesparwirkung von Transformatoren aus amorphen Legierungen, gepaart mit der Förderung der nationalen Energieeinsparung und Emissionsreduzierung und einer Reihe von Richtlinien, steigt der Marktanteil von Transformatoren aus amorphen Legierungen, und angesichts des amorphen Legierungsstreifens (derzeit 26,5 Yuan ) /kg) Der Preis ist etwa doppelt so hoch wie bei herkömmlichen Siliziumstahlblechen (30Q120 oder 30Q130), und der Abstand zu Kupfer ist relativ gering. In Anbetracht der Qualität von Stromnetzprodukten und Ausschreibungsanforderungen verwenden Transformatoren aus amorphen Legierungen normalerweise Kupferleiter. Im Vergleich zu herkömmlichen Siliziumstahlblechen sind die Hauptkostenlücken von Transformatoren aus amorphen Legierungen wie folgt:

1) Aufgrund der gewickelten Kernstruktur sollte die dreiphasige Fünfsäulenstruktur für den Transformatorkerntyp übernommen werden, was das Gewicht des Einzelrahmenkerns reduzieren und die Montageschwierigkeiten verringern kann. Die dreiphasige Fünfsäulenstruktur und die dreiphasige Dreisäulenstruktur haben ihre eigenen Vor- und Nachteile hinsichtlich der Kosten. , Derzeit verwenden die meisten Hersteller eine dreiphasige fünfspaltige Struktur. Der gekaufte Einzelrahmen-Eisenkern und die Baugruppe sind in Abbildung 2 dargestellt:

2) Da der Querschnitt des Stabs rechteckig ist, werden die Hoch- und Niederspannungsspulen ebenfalls in einer entsprechenden rechteckigen Struktur hergestellt, um den Isolationsabstand konstant zu halten.

1) Da die magnetische Dichte des Kerndesigns etwa 25% niedriger ist als die von herkömmlichen Siliziumstahlblechtransformatoren und der Laminierungskoeffizient seines Kerns etwa 0,87 beträgt, was viel niedriger ist als der von herkömmlichen Siliziumstahlblechtransformatoren von 0,97, ist sein Design quer Die Querschnittsfläche muss größer sein als die herkömmlicher Silizium-Stahlblech-Transformatoren. Wenn er größer als 25 % ist, wird der entsprechende Umfang der Hoch- und Niederspannungsspulen ebenfalls entsprechend zunehmen. Gleichzeitig muss auch die Zunahme der Länge der Hoch- und Niederspannungsspulenwindungen berücksichtigt werden. Damit sich die Verlustleistung der Spule nicht ändert, muss die Querschnittsfläche des Drahtes entsprechend groß sein. Dementsprechend ist der Kupfergehalt von Transformatoren aus amorphen Legierungen etwa 20 % höher als der von herkömmlichen Transformatoren.

3. Schaltungsmaterialien

Überblick

Der interne Stromkreis des Transformators besteht hauptsächlich aus Wicklungen (auch Spulen genannt). Er ist direkt mit dem externen Stromnetz verbunden und ist das Herzstück des Transformators. Der interne Stromkreis des Transformators besteht normalerweise aus Drahtwicklungen. Kupferdrähte und Aluminiumdrähte werden entsprechend der Querschnittsform der Drähte in Runddrähte, Flachdrähte (die weiter in Einzeldrähte, kombinierte Drähte und gekreuzte Drähte unterteilt werden können), Folienleiter usw. unterteilt. Lagen und bilden schließlich die Gesamtspule. Daher sind die Hauptleitermaterialien der Transformatorschaltung Kupfer und Aluminium.

3.1 Vergleich der Eigenschaften von Kupfer und Aluminium

Sowohl Kupfer als auch Aluminium sind Metallmaterialien mit guter elektrischer Leitfähigkeit und werden häufig als Leiter zur Herstellung von Transformatorspulen verwendet. Die Unterschiede in den physikalischen Eigenschaften sind in der folgenden Tabelle dargestellt:

3.2 Leistungsvergleich von Kupfer-Aluminium-Drähten in Transformatorwicklungen

Der Unterschied des Kupfer-Aluminium-Transformators wird auch durch den Materialunterschied bestimmt, der sich in folgenden Aspekten ausdrückt:

1) Der spezifische Widerstand von Kupferleitern beträgt nur etwa 60 % des Widerstands von Aluminiumleitern. Um die gleichen Verlust- und Erwärmungsanforderungen zu erreichen, ist die Querschnittsfläche der zu verwendenden Aluminiumleiter mehr als 60 % größer als die der Kupferleiter, sodass die gleiche Kapazität und die gleichen Parameter erforderlich sind. Das Volumen des Aluminiumleitertransformators ist normalerweise größer als das des Kupferleitertransformators, aber die Wärmeableitungsfläche des Transformators wird zu diesem Zeitpunkt ebenfalls vergrößert, sodass der Temperaturanstieg des Öls geringer ist;

2) Die Dichte von Aluminium beträgt nur etwa 30 % der von Kupfer, daher sind Verteiltransformatoren mit Aluminiumleiter leichter als Verteiltransformatoren mit Kupferleiter;

3) Der Schmelzpunkt des Aluminiumleiters ist viel niedriger als der des Kupferleiters, daher beträgt die Temperaturanstiegsgrenze des Kurzschlussstroms 250 ° C, was niedriger ist als die 350 ° C des Kupferleiters. Groß, daher ist das Volumen auch größer als beim Kupferleitertransformator;

4) Die Härte des Aluminiumleiters ist gering, so dass der Oberflächengrat leichter zu beseitigen ist, so dass nach der Herstellung des Transformators die Wahrscheinlichkeit eines durch den Grat verursachten Kurzschlusses zwischen den Windungen oder zwischen den Schichten verringert wird;

5) Aufgrund der geringen Zug- und Druckfestigkeit von Aluminiumleitern und der geringen mechanischen Festigkeit sind Aluminiumleitertransformatoren nicht so kurzschlussfähig wie Kupferleitertransformatoren. Die Belastungsgrenze des Leiters beträgt 1600 kg/cm2 und die Tragfähigkeit wird stark verbessert;

6) Der Schweißprozess zwischen dem Aluminiumleiter und dem Kupferleiter ist schlecht, und die Schweißqualität der Verbindung ist nicht einfach zu garantieren, was die Zuverlässigkeit des Aluminiumleiters bis zu einem gewissen Grad beeinträchtigt.

7) Die spezifische Wärme des Aluminiumleiters beträgt 239 % der des Kupferleiters, aber unter Berücksichtigung des Dichteunterschieds und der elektrischen Auslegungsdichte zwischen den beiden ist der tatsächliche Unterschied der thermischen Zeitkonstante zwischen den beiden nicht so groß wie die spezifische Wärme Unterschied. Die kurzzeitige Überlastfähigkeit von Trockentransformatoren hat wenig Einfluss.

4. Isoliermaterial

Überblick

Die Zuverlässigkeit und Lebensdauer eines Transformators hängt jedoch maßgeblich vom verwendeten Isoliermaterial ab. Isolierstoffe, auch Dielektrika genannt, sind Stoffe mit hohem spezifischem Widerstand und geringer Leitfähigkeit. Isoliermaterialien können verwendet werden, um Leiter zu isolieren, die geladen sind oder auf unterschiedlichen Potentialen liegen, sodass Strom in eine bestimmte Richtung fließen kann. In Transformatorprodukten spielen Isoliermaterialien auch die Rolle der Wärmeableitung, Kühlung, Halterung, Fixierung, Lichtbogenlöschung, Verbesserung des Potenzialgradienten, Feuchtigkeitsbeständigkeit, Schimmelbeständigkeit und Leiterschutz. Unter Einwirkung von Gleichspannung fließt nur ein sehr geringer Strom durch das Isoliermaterial. Sein spezifischer Widerstand (bezogen auf den spezifischen Volumenwiderstand in der Luft) ist relativ hoch, im Allgemeinen 108~1020 Ω·cm (der spezifische Widerstand des Leiters beträgt 10-6~10-3 Ω·cm und der spezifische Widerstand des Halbleiters beträgt 10-3~). 108Ωcm).

Das Isoliermaterial hat einen sehr großen Widerstand gegenüber Gleichstrom. Aufgrund seines hohen spezifischen Widerstands ist es unter Einwirkung von Gleichspannung bis auf einen sehr geringen Oberflächenleckstrom praktisch nicht leitend; während es eine Kapazität für Wechselstrom hat. Auch elektrischer Strom gilt allgemein als nicht leitend. Je höher der spezifische Widerstand des Isoliermaterials ist, desto besser sind seine Isoliereigenschaften.

Isolierstoffe werden in Transformatoren verwendet, um die leitfähigen Teile gegen Erde (Nullpotential) voneinander zu isolieren. Beim Einsatz in verschiedenen Trägern sollen sie auch gute mechanische Eigenschaften aufweisen. Darüber hinaus spielen Isoliermaterialien auch andere Rollen, wie Kühlung, Befestigung, Energiespeicherung, Lichtbogenlöschung, Verbesserung des Potentialgradienten, Feuchtigkeitsbeständigkeit, Schimmelbeständigkeit und Schutz von Leitern.

Typischerweise fallen Isoliermaterialien in drei Kategorien:

1) Gasisoliermaterialien: Bei normaler Temperatur und normalem Druck haben allgemeine trockene Gase gute Isoliereigenschaften, wie Luft, Stickstoff, Wasserstoff, Kohlendioxid, Schwefelhexafluorid usw. Unter ihnen werden Luft und Schwefelhexafluorid in Transformatoren verwendet. weit;

2) Flüssiges Isoliermaterial: Flüssiges Isoliermaterial liegt üblicherweise in Form von Öl, auch Isolieröl genannt, vor. Wie Mineralöle, Pflanzenöle, synthetische Ester usw.;

3) Feste Isoliermaterialien: wie Isolierfarbe, Isolierkleber, Isolierpapier, Isolierkarton, Wellpappe, Elektrokunststoffe und -folien, Elektrolaminate (Stäbe, Rohre), gegossenes Epoxidharz, Elektroporzellan, Gummi, Glimmerprodukte, etc. .

4.1 Isolieröl

Das Isolieröl zeichnet sich durch hohe elektrische Festigkeit, hohen Blitz, niedrigen Gefrierpunkt, Leistungstemperatur unter Einwirkung von Sauerstoff, hohe Temperatur und starkes elektrisches Feld, ungiftig, nicht korrosiv, niedrige Viskosität, gute Fließfähigkeit und so weiter aus. Es wird häufig in elektrischen Produkten wie Transformatoren, Ölschaltern, Kondensatoren und Kabeln verwendet und spielt die Rolle der Isolierung, Kühlung, Imprägnierung und Füllung. Darüber hinaus spielt es auch die Rolle der Lichtbogenlöschung in Ölschaltern und der Energiespeicherung in Kondensatoren.

Das Isolieröl übernimmt im Transformator gleichzeitig die Doppelfunktion Isolierung und Kühlung;

Isolieröle werden derzeit allgemein in folgende Kategorien eingeteilt:

1) Mineralöl: wie Transformatoröl, Schalteröl, Kondensatoröl, Kabelöl;

2) Synthetisches Öl: wie Dodecylbenzol, Silikonöl, synthetischer Ester usw.;

3) Pflanzenöl;

4.2 Epoxidharz

Epoxidharz ist eine Polymerverbindung. Harz ist gekennzeichnet durch ein festes, halbfestes oder quasi-festes organisches Material mit einer unbestimmten Molekülmasse (normalerweise hoch), einer Neigung zum Fließen unter Belastung, normalerweise einem Erweichungs- oder Schmelzbereich und einem ebenso häufig festen Querschnitt weist eine schalenartige Form auf. Hat die folgenden grundlegenden Eigenschaften:

1) Die Molekülkette ist sehr lang, jede Kette enthält Hunderte oder sogar Zehntausende von Atomen, die kovalent aneinander gebunden sind;

2) Die lange Molekülkette besteht aus der kleinsten Wiederholungseinheit, dem Kettenglied, und die Anzahl der Kettenglieder in einem Molekül wird als Polymerisationsgrad bezeichnet;

3) Die intermolekulare Gesamtkraft von Makromolekülen übersteigt oft die chemische Bindungskraft zwischen Atomen im Molekül, so dass Polymerverbindungen eine Reihe von Eigenschaften aufweisen: Beispielsweise gibt es kein gasförmiges Polymer, der Polymerauflösungsprozess ist sehr langsam usw. Wenn es gibt eine Vernetzung zwischen Molekülen. Dieses Merkmal ist noch deutlicher.

Epoxidharz bezieht sich auf Oligomere, die funktionelle Epoxidgruppen enthalten. Epoxidharze tauchten erstmals 1891 auf. Nach 1947 synthetisierten viele Unternehmen in den Vereinigten Staaten und der Schweiz Bisphenol-A-Epoxidharze erfolgreich industriell. Mein Land hat 1956 mit der Produktion begonnen.

Die elektrischen Isolationseigenschaften von Epoxidmaterialien sind besonders herausragend. Wenn kein Füllstoff hinzugefügt wird, ist der EB des gehärteten Produkts höher als 16 MV/m, der pV höher als 1011 Ω·m, das εr 3 bis 4 und das tanδ etwa 0,002 unter der Netzfrequenz. Daher werden 20% Ringsauerstoffharze für die elektrische und elektronische Isolierung verwendet, z. B. Epoxid-Imprägnierfarbe als Isolierfarbe der B-Klasse, die kleine und mittlere Motorstatorwicklungen imprägniert; lösungsmittelfreie Epoxidfarbe wird für die Vakuumimprägnierung von großen Motorstatorwicklungen verwendet; Laminate (Platten, Rohre, Stangen) werden als Nutkeile und Abstandshalter von Motoren, Betätigungsstangen für Hochspannungsschalter verwendet; Klebstoffe werden zum Kleben von elektrischen Hochspannungs-Porzellandurchführungen verwendet; Feuerbetone werden zur Scheibenisolierung in vollständig geschlossenen kombinierten Elektrogeräten (GIS) mit Schwefelhexafluorid verwendet. Komponenten wie Isolatoren, Transformatoren und Hochspannungs-Keramikkondensatoren. Derzeit sind die Markennamen von in China hergestellten Epoxidharzen oder modifizierten Epoxidharzen vorerst noch nicht einheitlich. Auch die Namen verschiedener Hersteller von Epoxidharzen auf der ganzen Welt sind unterschiedlich und müssen markenrechtlich identifiziert werden.

Epoxidharze sind nur Oligomere und können erst nach dem Aushärten verwendet werden. Das Härtungsmittel kann mit dem Epoxidharz reagieren, um die Harzmoleküle von einer linearen Struktur zu einer Massenstruktur zu vernetzen. Promotoren/Katalysatoren können die Aktivierungsenergie der Reaktion verringern und den Gelreaktionsprozess des Gießmaterials fördern/einstellen. Das Härtungsmittel verwendet den darin enthaltenen aktiven Wasserstoff, um eine ringöffnende Additionsreaktion mit der aktiven Epoxygruppe in dem Harz durchzuführen, um eine Härtung zu erreichen. Aktiver Wasserstoff ist -NH 2 , -NH-, -COOH, -OH und -SH im Härtungsmittel oder Beschleuniger. im Wasserstoff. Üblicherweise verwendete Härtungsmittel sind Amine und Säureanhydride. Einige Härtungsmittel erfordern Beschleuniger/Katalysatoren, einige erfordern Hochtemperaturbedingungen und einige können bei niedrigen Temperaturen heftig reagieren. Unterschiedliche Härter führen auch zu großen Unterschieden in den Eigenschaften von gehärteten Produkten, die einen erheblichen Einfluss auf die endgültigen Eigenschaften des Produkts haben. Daher ist es sehr wichtig, das Härtungsmittel im Epoxidharzformulierungssystem zu entwerfen und auszuwählen.

Die Epoxid-Isolierung wird in Trockentransformatoren verwendet und ist eine Neuentwicklung der letzten 40 Jahre. Die Auslegungslebensdauer der Transformatorspule muss 30 Jahre erreichen, und die Hitzebeständigkeitsklasse muss die F-Klasse erreichen. Für allgemeine Materialien ist es schwierig, die Anforderungen zu erfüllen.

Dazu ist es notwendig, die verwendeten Materialien und deren Formulierungssysteme und -prozesse zu entwerfen, zu optimieren, zu testen und zu verifizieren, um die gewünschte Wirkung zu erzielen. Bei dem harzisolierten Trockentransformator wird das Epoxidharzsystem durch Gießen oder Tauchen gebildet und dann thermisch gehärtet, um eine Spulenisolierung (dh eine Längsisolierung) zu bilden. Während des gesamten Betriebs des Trockentransformators muss die Epoxidharz-Isolierung auch die elektrische Isolation der Spule und mechanische Festigkeit gewährleisten und die Wärme innerhalb der Spule durch Wärmeleitung abführen.

Seine größte Schwäche ist die Irreversibilität und Irreparabilität von Fehlern und Schäden an der Harzisolierung (im Allgemeinen Fehler im Herstellungsprozess und Schäden im Betriebsprozess). Daher sind das Vermeiden von Rissen in der festen Isolierung, das Vermeiden von Gussfehlern und das Vermeiden von Teilentladungen (dh Teilentladungen) besonders wichtig und werden zum Schlüssel für die Herstellungstechnologie für feste Isolierungen und stehen im Mittelpunkt des Wettbewerbs zwischen den Herstellern.

Aufgrund des hohen Temperaturanstiegs, der durch den Verlust während des Betriebs des Transformators verursacht wird, arbeitet die Harzisolierung lange Zeit bei hoher Temperatur (wie beim Transformator der F-Klasse beträgt die maximal ausgelegte Arbeitstemperatur im Allgemeinen etwa 140 ℃) und Der Transformator kann vor der Inbetriebnahme und während der Wartung eine hohe Temperatur aufweisen. Niedrige Temperaturen (z. B. -30 ℃) und der Transformator sind jederzeit starken Stromschlägen durch Blitze, Hochspannungsschocks oder Kurzschlüsse ausgesetzt. Harzisolierte Spulen sollten in der Lage sein, sich an diese Änderungen anzupassen und elektrodynamischen Schocks bei extrem hohen und niedrigen Temperaturen standzuhalten oder standzuhalten. Daher werden extrem strenge Anforderungen an die thermischen, mechanischen und elektrischen Eigenschaften von Epoxid-Dämmsystemen gestellt.

Derzeit gibt es zwei Arten von Isoliermaterialsystemen für Harzgusstransformatoren, eines ist "Reinharzguss + Glasfaserverstärkung mit hoher Füllrate" und das andere ist "Harzquarzpulverguss + lokale Verstärkung aus Prepreg-Glasgewebe".

Das Isolationssystem (d. h. der herkömmliche Isolationsaufbau) deckt einen breiteren Bereich ab als das Isolationsmaterialsystem. Sie bezieht sich auf die Isolierung elektrischer Geräte (oder ihrer unabhängigen Komponenten) als Ganzes, einschließlich nicht nur Isoliermaterialien und deren Kombinationen, sondern auch Isolierung und Leiter. Oder die Beziehung zwischen Magneten, die Beziehung zum elektrischen Feld, die Beziehung zwischen Isolierung und Umgebung (Gas oder Flüssigkeit und ihre Bedingungen, Oberflächenverunreinigung, Wärmeableitungsbedingungen, mechanische Kraft oder Strahlung usw.) usw. und deren Anpassungsfähigkeit an die Betriebsparameter des Stromnetzes Es ist Isolierung. Der Luftstrom und die Wärmeabfuhr im Trockentransformator, die Isolationsbeanspruchung usw. liegen alle im Rahmen des zu berücksichtigenden Isolationssystems.

4.3 Isolierpapier

Pflanzenfaserpapier wird in Holzfasern, Baumwollfasern und Hanffasern unterteilt, von denen das am häufigsten verwendete reine Sulfat-Holzzellstofffaserpapier ist. Tanne und koreanische Kiefer sowie andere Hölzer bestehen hauptsächlich aus Zellulose, einer natürlichen Polymerverbindung. Das Herstellungsverfahren von Isolierpapier verwendet ein chemisches Verfahren, wie beispielsweise das Sulfatverfahren. Bei diesem Verfahren ist der Hauptbestandteil der Kochflüssigkeit Natriumsulfid (Na2S). Das Natriumsulfid wird hydrolysiert, um Natriumhydrogensulfid und Natriumhydroxid zu erzeugen. Die Zellulose reagiert und löst sich in der Lauge auf. Die Kochflüssigkeit ist relativ mild, sodass das Molekulargewicht der Cellulose nur sehr wenig abnimmt. Die in Transformatoren üblicherweise verwendeten pflanzlichen Zellulose-Isolierpapiere sind: Starkstromkabelpapier, Hochspannungskabelpapier und Transformator-Wicklungsisolierpapier.

1) Kabelpapier: Das Kabelpapier besteht aus Kraftzellstoff, die Qualitäten sind DL08, DL12, DL17, die Dicken betragen 0,08 mm, 0,12 mm bzw. 0,17 mm und werden in Rollen geliefert. Nachdem das Kabelpapier mit Transformatoröl imprägniert wurde, wird seine mechanische Festigkeit und die elektrische Festigkeit erheblich verbessert. Zum Beispiel beträgt die Spannungsfestigkeit des Stromkabelpapiers in der Luft 6 ~ 9 × 103 kV / m, und nach dem Trocknen und Eintauchen des Transformatoröls erreicht die Spannungsfestigkeit 70 ~ 90 × 103 kV / m. Es hat eine ausreichende thermische Stabilität und wird üblicherweise als Wicklungsisolation und Zwischenlagenisolation verwendet. Kabelpapier umfasst auch Hochspannungskabelpapier, Niederspannungskabelpapier, hochdichtes Kabelpapier und isolierendes Krepppapier. Hochspannungskabelpapier eignet sich für 110-330-kV-Transformatoren und Transformatoren mit niedrigem dielektrischen Verlustfaktor; Niederspannungskabelpapier wird zur Isolierung von Stromkabeln und Transformatoren oder anderen elektrischen Produkten von 35 kV und darunter verwendet; Isolierkrepppapier wird aus elektrischem Isolierpapier hergestellt. Es besteht aus einer Faltenverarbeitung und es gibt Falten entlang seiner Querrichtung, die beim Dehnen auseinandergezogen werden. Es wird häufig zum Umwickeln der Isolierung von in Öl getauchten Transformatoren verwendet, z. B. zum Umwickeln von Spulenausgängen, Leitungen und elektrostatischen Abschirmvorrichtungen. Kabelpapier mit hoher Dichte ist auch isolierend Eine Art Krepppapier, die elektrische Festigkeit ist 100% bis 150% höher als das allgemeine Krepppapier, die mechanische Festigkeit ist 50% höher, die elektrische Festigkeit ist hoch, die Ölbeständigkeit ist gut, Die Elastizität ist gut und es ist leicht zu dehnen. Es kann anstelle von Lackband als Blei verwendet werden. und Isolierung von Drahtverbindungen und Biegungen.

2) Telefonpapier: Telefonpapier wird ebenfalls aus Sulfatzellstoff hergestellt, der üblicherweise in Telefonkabeln verwendet wird. Es hat eine geringe mechanische Festigkeit und wird im Allgemeinen als Windungsisolierung, Lagenisolierung oder Deckisolierung von Leitern verwendet.

3) Kondensatorpapier: Kondensatorpapier wird entsprechend den Nutzungsanforderungen in Klasse A und Klasse B eingeteilt. Kondensatorpapier der Klasse A wird für dielektrische Kondensatoren aus metallisiertem Papier in der Elektronikindustrie verwendet. Klasse B wird hauptsächlich als Zwischenpoldielektrikum für Leistungskondensatoren verwendet. Kondensatorpapier zeichnet sich durch hohe Festigkeit und geringe Dicke aus. Im Allgemeinen verwenden Stromwandler häufig Kondensatorpapier, und Transformatoren werden selten verwendet.

4) Aufgewickeltes Isolierpapier: Das aufgewickelte Isolierpapier wird als Trägerpapier des Schlichtepapiers verwendet, und das Schlichtepapier wird zum Wickeln des Isolierzylinders (Rohr) und der kapazitiven Hülse verwendet, die dadurch gekennzeichnet ist, dass die Wasseraufnahmehöhe höher ist als das Kabelpapier und niedriger als das Imprägnierpapier. Das geleimte Papier wird in einseitig oder doppelseitig geleimtes Papier (Phenol- oder Epoxidharz) unterteilt, das bei niedriger Temperatur ausgehärtet wird. Wenn das geklebte Papier verwendet wird, um einen Papierschlauch herzustellen oder ein Laminat zu pressen, härtet der Kleber schließlich aus, wenn er erhitzt und gepresst wird. , Die Rolle ist im Allgemeinen einseitiges Klebeband und das gepresste Klebeband ist doppelseitiges Klebeband. Darüber hinaus gibt es auch Diamantklebepapier (Maschenklebepapier), das für die Zwischenlagenisolierung von in Öl getauchten Folienwickelspulen verwendet wird. Nach dem Aushärten gewährleistet es die Haftung zwischen Isolierungen und zwischen Isolierung und Folie, was die Festigkeit und gute Öldurchlässigkeit erhöht.

Herkömmliches Transformatoren-Isolierpapier wird meistens für Kabelpapier, Krepppapier und Rautenspenderpapier verwendet, die in Transformatoren als Windungsisolierung, Zwischenlagenisolierung, Bleibindung usw. verwendet werden. Üblicherweise sind die Preise für verschiedene Arten von Isolierpapier unterschiedlich nicht anders. Es wird zu groß sein, etwa 20 Yuan/kg.

4.4 Elektrische Verbundwerkstoffe

Elektrische Dünnfilme und elektrische Verbundmaterialien haben hervorragende dielektrische Eigenschaften und gehören zu Dünnschicht-Isoliermaterialien. Elektrofolien umfassen Polyesterfolie und Polyimidfolie, die auch als Drahtisolierung und Zwischenschichtisolierung in Transformatoren verwendet werden können. Elektroverbundmaterial ist ein Verbundprodukt aus einseitig oder zweiseitig foliengebundenem Fasermaterial, das als Zwischenlagenisolation in Transformatoren, insbesondere in trockentransformierten Folienspulen, eingesetzt werden kann und üblicherweise aus Niederspannungsspulen besteht Kompositmaterialien. Nach dem Imprägnieren mit Harz wird es als Zwischenschichtisolierung verwendet. Häufig verwendete Verbundmaterialien sind DMD, GHG und so weiter.

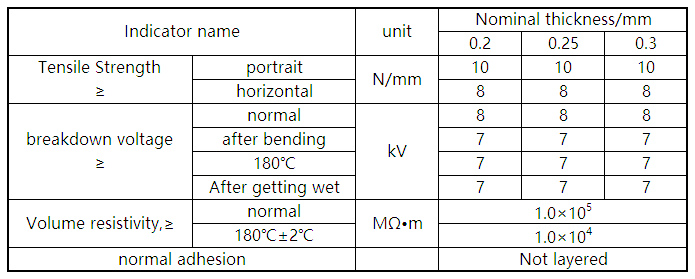

Der vollständige Name von DMD ist Polyesterfilm-Polyesterfaser-Vlies-Weichverbundmaterial, das in vorimprägniertes Harz-DMD und nicht vorimprägniertes DMD unterteilt ist. D) Das hergestellte dreischichtige weiche Komposit. DMD hat eine hervorragende elektrische Isolierung, Hitzebeständigkeit und mechanische Festigkeit sowie hervorragende Imprägniereigenschaften. Nicht-Prepreg-DMD kann als Zwischenschichtisolierung für in Öl getauchte Transformatoren verwendet werden, und Prepreg-DMD kann als Zwischenschichtisolierung für foliengewickelte Niederspannungsspulen in Trockentransformatoren der Klasse F verwendet werden. Seine spezifischen Leistungsindikatoren sind in der folgenden Tabelle aufgeführt:

Der vollständige Name von GHG ist ein mit Polyimidfolie vorimprägniertes Harz-Glasfaser-Weichverbundmaterial der Klasse H. Es handelt sich um ein dreischichtiges, weiches Verbundmaterial aus Glasfasergewebe (G), das auf beiden Seiten mit einer Polyimidfolie (H) verklebt ist. . Im Vergleich zu DMD hat es eine bessere Hitzebeständigkeit und kann für die Zwischenschichtisolierung von foliengewickelten Niederspannungsspulen von Trockentransformatoren der Klasse H verwendet werden.

Der vollständige Name von NHN ist Polyimidfolie, Polyaramidfaser, Papier, weiches Verbundmaterial. NHN ist derzeit das hochwertigste Dünnschicht-Isoliermaterial mit ausgezeichneter Wärmebeständigkeit, guten dielektrischen Eigenschaften, geringer Wasseraufnahme und ausgezeichneter Feuchtigkeitsbeständigkeit. Es gehört zur Isolierstoffklasse H und kann zur Zwischenlagenisolierung von Trockentransformatoren der Klasse H verwendet werden. Seine spezifischen Leistungsparameter sind in der folgenden Tabelle aufgeführt:

4.5 Isolierkarton

Isolierpappe wird aus reinem Kraftholzzellstoff zur Papierherstellung hergestellt und kann für Ölspaltabstandshalter, Ölspaltstege, Separatoren, Papphülsen, Wellpappe, Eisenjochisolierung, Klemmisolierung und Endisolierung Wickeldruckplatten für Tortenwicklungen etc. verwendet werden Die übliche Dicke beträgt 1,0 mm, 1,5 mm, 2 mm, 3 mm, 4 mm, 6 mm. Isolierkarton wird je nach Dichte in Karton mit niedriger Dichte, Karton mit mittlerer Dichte und Karton mit hoher Dichte unterteilt. Papier mit niedriger Dichte wird normalerweise als T3-Weichkarton bezeichnet , die Dichte liegt zwischen 0,75 g / cm3 und 0,9 g / cm3, die Festigkeit ist gering und wird häufig zum Biegen von Teilen oder zum Herstellen von Streckteilen nach dem Benetzen verwendet, z. B. zum Formen von Winkelringen, ringförmigen Teilen und weichen Papierrohren. Karton mit niedriger Dichte hat eine hohe Ölabsorptionsrate, gute Formbarkeit, aber schlechte mechanische Eigenschaften; Pappe mittlerer Dichte wird üblicherweise als T1-Pappe bezeichnet, mit einer Dichte zwischen 0,95 g/cm3 und 1,15 g/cm3, die als Stützunterlage usw. verwendet wird; Karton mit hoher Dichte Karton wird üblicherweise als T4-Karton bezeichnet, hat eine Dichte von 1,15 g/cm3 bis 1,3 g/cm3 und wird als isolierendes Kartonrohr, isolierende Druckplatte und Abschlussring verwendet. In der Ölplatten-Abstandshalterstruktur, die aus mehrschichtigen Hochspannungsspulen-Papierrohren besteht, kann auch Wellpappe anstelle von Pappstreben verwendet werden, um Ölspalte zu bilden, wodurch Material eingespart werden kann, da die Isolierleistung sichergestellt wird.

4.6 Polypropylenfolie

Die Polypropylenfolie besteht aus Polypropylenharz (PP), das zu einer dicken Folie extrudiert und in einer Richtung gestreckt wird. 0,92 g/cm3. 2) Es hat gute elektrische Eigenschaften und chemische Stabilität, der relative Dielektrizitätskoeffizient beträgt 2 bis 2,2 und der Durchschlagsdruck ist größer als 150 MV/m; 3) Es hat gute mechanische Eigenschaften und seine Zugfestigkeit ist größer als 100 MPa; 4) Es kann lange bei 125 ℃ verwendet werden und gehört zur E-Klasse-Isolierung; 5) Es hat Hydrophobizität und eine starke Anti-Wasser-Absorptionsfähigkeit und kann zur Drahtisolierung von in Öl getauchten Transformatoren verwendet werden.

4.7 Andere Isoliermaterialien

Transformatoröl und Isolierpapier sind die wichtigsten Isoliermaterialien für ölgefüllte Transformatorspulen. Harz, Isolierpapier und Verbundwerkstoffe sind die Hauptisoliermaterialien für Trockentransformatorspulen. Neben diesen Materialien werden in Transformatoren auch häufig folgende Isoliermaterialien verwendet: (Schichtholz, Laminat, Isolierfarbe, Isolierkleber, Baumwollband, Kompressionsband, kein Schussband usw.

1) Laminat: Elektrolaminat ist ein geschichtetes Isoliermaterial aus Papier, Stoff und Holzfurnier als Substrat, das mit verschiedenen Klebstoffen getaucht (oder beschichtet) und heiß gepresst (oder gerollt) wird. . Entsprechend den Verwendungsanforderungen können die laminierten Produkte zu Produkten mit hervorragenden elektrischen und mechanischen Eigenschaften, Hitzebeständigkeit, Ölbeständigkeit, Schimmelbeständigkeit, Lichtbogenbeständigkeit und Koronabeständigkeit verarbeitet werden. Zu den Laminatprodukten gehören hauptsächlich Laminate, Schichtholz, Schichtrohre, Stäbe, Kondensatorhüllenkerne und andere Spezialprofile. Die Eigenschaften von Laminaten hängen von der Art des Substrats und Klebstoffs und dem Verfahren ab, durch das sie gebildet werden. Laminate werden nach verschiedenen Rohstoffen und Klebstoffen unterteilt in isolierende Laminate (Pappe, verwendet für Ölwechsel), phenolisch laminierte Pappe (allgemein bekannt als Bakelit, mit Phenolharz imprägnierte Pappe, verwendet für Ölwechsel), phenolisch laminierte Stoffpappe (Baumwolle mit Phenolharz imprägniertes Tuch, das üblicherweise für Ölwechsel verwendet wird), Epoxid-Glasgewebeplatte (Glasfasergewebe mit Epoxidharz als Klebstoff, kann für Trockenwechsel oder Ölwechsel der Klasse F verwendet werden), modifizierte Diphenylether-Glasgewebeplatte (Glasfasergewebe verwendet modifiziertes Diphenyletherharz als Klebstoff, das für Trockenwechsel auf H-Level verwendet werden kann), Bismaleimid-Glasgewebeplatte (Glasfasertuch verwendet Bismaleimidharz als Klebstoff, kann für Trockenwechsel auf H-Level verwendet werden). Laminate haben in der Regel gute mechanische Festigkeits- und Isoliereigenschaften und werden häufig als Kernschellenisolierung, externe Stützen usw. in Transformatoren verwendet.

2) Isolierzylinder (Rohr): Der Isolierzylinder im Transformator wird hauptsächlich zwischen der inneren und äußeren Spule, zwischen der Spule und dem Eisenkern, für die das Skelett auskleidende Spule verwendet, und der Draht wird direkt auf den Isolierzylinder gewickelt. Gleichzeitig kann der Isolierzylinder auch für die Hauptisolierung verwendet werden, die Anzahl der Ölspalte in der Hauptisolierung erhöhen und die Isolierung verstärken. Entsprechend den verschiedenen Materialien wird der Isolierschlauch im Allgemeinen in Phenolpapierschlauch (üblicherweise für Ölwechsel verwendet), Epoxid-Glasgewebeschlauch (üblicherweise für Ölwechsel oder Trockenwechsel der F-Klasse verwendet), modifizierter Diphenylether-Glasgewebeschlauch (üblicherweise verwendet für Ölwechsel) H-Level-Trockenwechsel), glasfaserverstärkter Kunststoffzylinder (üblicherweise bei H-Level-Trockenwechseln verwendet), Bismaleimid-Glasgewebezylinder (üblicherweise bei H-Level-Trockenwechseln verwendet) usw.

3) Schichtholz: Das Elektroschichtholz wird aus hochwertigen Harthölzern wie Birke, Buche etc. hergestellt. Nach zweimaligem Garen bei 70°C bis 80°C werden dem Holz selbst Ligninsäure und Fett entzogen, und dann in einzelne Stücke von 1 bis 3 mm geschnitten. Nach dem Trocknen wird es mit Harzkleber beschichtet. Nach dem Vorhärten wird es wiederholt montiert und gestapelt. Es hat eine gute Isolierfestigkeit und mechanische Festigkeit. Es kann als Distanzstück, Winkelring usw. beim Ölwechsel verwendet werden. .

1) Bindebänder: Zu den Bindebändern für Transformatoren gehören Baumwollbänder, Kompressionsbänder, halbtrockene Maschenbänder ohne Schuss, Glasbänder, Polyesterbänder usw., die zum Binden und Spannen von Eisenkernen und -spulen verwendet werden.

5. Materialstruktur und Zubehör

Im Trafo gibt es auch Baumaterialien und Zubehör. Die Strukturmaterialien spielen hauptsächlich die Funktionen der Transformatorhalterung, des Magnetkreises, der Schaltkreisverstärkung, der Transformatorisolierflüssigkeitsverpackung usw., einschließlich Clips, Öltanks, Heizkörpern, Ölausdehnungsgefäßen usw. Die Hauptmaterialien sind für Q235-Stahl, nichtmagnetischer Stahl wird häufig für die Auslassbuchse des Tankdeckels verwendet, um Wirbelströme zu reduzieren. Außerdem wird im Inneren des Transformatorkörpers manchmal nichtmagnetischer Stahl oder Edelstahl verwendet.

Transformatorzubehör hat hauptsächlich Leistungsüberwachungs- und Schutzfunktionen. Zu Trockentransformatoren gehören Thermostate, Lüfter, Transformatoren usw. und zu Öltransformatoren gehören Gasrelais, Thermostate, Überdruckventile, Stufenschalter usw. Einige Zubehörteile werden vom Kunden benötigt. vorschlagen.

Quelle: Transformer Circle