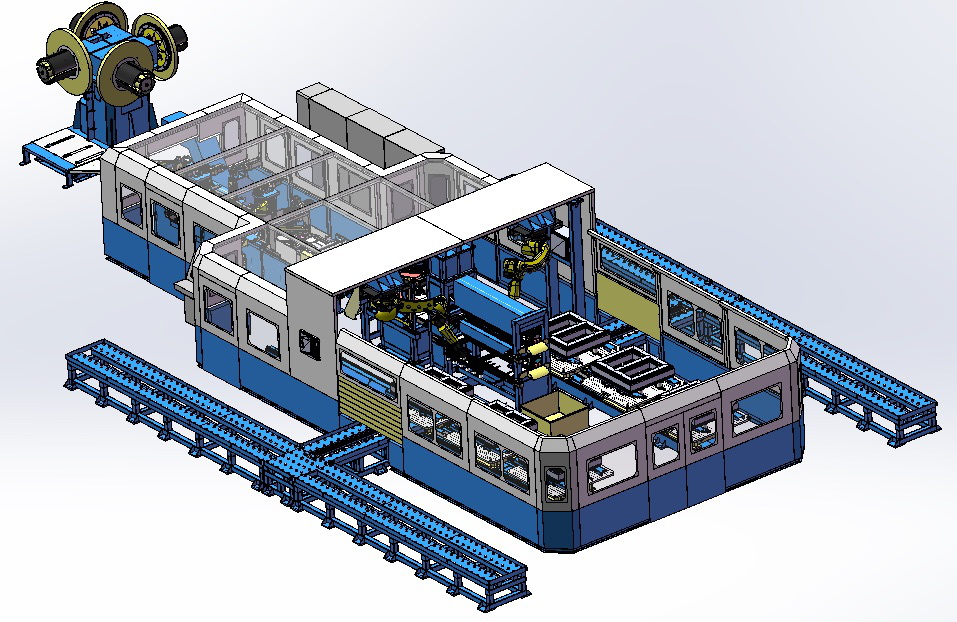

Pierwsza w Chinach linia do automatycznego cięcia na wymiar, pozioma linia do laminowania robotów CANWIN, została pomyślnie ukończona w Guangdong! Urządzenie wykorzystuje dwuwarstwowy, inteligentny system serwomechanizmu AI, który pozwala robotowi pobierać pięć elementów jednocześnie. Urządzenie posiada trzy zestawy systemów i może układać w stosy cały rdzeń transformatora, 1+E, pięć kolumn. Technologia ta przełamuje tradycyjny proces laminowania i osiąga międzynarodowy poziom zaawansowania!

Linia do cięcia na wymiar robotów inteligentnych ze sztuczną inteligencją Canwin + producenci z Chin. Posiadamy 20 lat doświadczenia w marketingu i nowoczesne centrum produkcyjne o powierzchni 200 000 stóp kwadratowych.

Producenci linii do cięcia na wymiar Canwin Professional Customized AI Smart Robot od producentów z Chin. Firma jest kluczowym przedsiębiorstwem w dziedzinie produkcji sprzętu elektroenergetycznego w Chinach, a także głównym dostawcą profesjonalnego sprzętu dla państwowej sieci energetycznej, chińskiej południowej sieci energetycznej i wielu notowanych na giełdzie spółek z branży elektroenergetycznej.

◪

Większa stabilność - kluczowe części wykonane są z odlewu ciągliwego, a prowadnica liniowa jest montowana w niemieckiej technologii Mosaic;

◪

Większa trwałość - sprzęt sterujący wykorzystuje pełen zestaw marek Siemens, robot nie sprawia żadnych problemów przez 80 000 godzin;

◪

Bardziej profesjonalne - zastosowanie metody laminowania krok po kroku wzdłużnego, aby spełnić wymagania laminowania robota;

◪

Bardziej zaawansowane - prawdziwe centrum obróbki rdzeni!

Główne parametry techniczne linii produkcyjnej:

1. Zakres przetwarzania:

Grubość: 0,18-0,35 mm

Szerokość arkusza: 80-440 mm (arkusz zwykły)

80-400 mm (nożyce schodkowe)

Długość: 400-1500 mm

2. Wymagania dotyczące cewek stosowanych w tej linii produkcyjnej:

Tolerancja szerokości: ±0,1 mm

Zadziory: 0,02 mm lub mniej

Odchylenie stopni S: ≤0,2 mm w jednym kierunku w zakresie 2000 mm

Falistość materiału: lokalna wysokość fali ≤1mm

Materiał nie może mieć plam rdzy, odchyłka grubości ≤0,02 mm

3. Precyzja tej linii produkcyjnej:

Tolerancja długości: ±0,2 mm;

Tolerancja kąta: ±0,025°

Zadziory: 0,02 mm lub mniej

4. Prędkość podawania: robocza prędkość podawania 150 m/min

5. Żywotność narzędzia: frezy poziome nie mniej niż 1 milion razy (jedno ostrze szlifowane);

Materiał z węglika spiekanego

Frezy V nie mniej niż 800 000 razy (jedno ostrze szlifujące);

Materiał z węglika spiekanego

O Frezy nie mniej niż 500 000 razy dziurkowane (jedno ostrze szlifowane jednokrotnie).

Materiał z węglika spiekanego

6. Całkowita moc instalacji: około 40 kW

7. Całkowite zużycie powietrza: 0,2 m3/min

8. Warunki pracy:

(1) Temperatura nie jest wyższa niż 40°C;

(2) Wahania napięcia 380 V ± 10%;

(3) częstotliwość 50 Hz

9. Z funkcją stopniowania wzdłużnego

11. Kierunek działania: prawa linia sterowania (patrząc na urządzenie od strony głównego stanowiska sterowania, kierunek podawania od lewej do prawej).

12.Typ segmentu ścinania: wzdłużny 5-stopniowy, wzdłużny 7-stopniowy;

Numer seryjny to nazwa ilości niestandardowych prętów ciętych na wymiar, producentów maszyn lub kraju

Sterownik serwo AC 20 Siemens, Niemcy

Średnica wewnętrzna cewki: 500 mm

Maksymalna średnica zewnętrzna cewki: 1200 mm

Maksymalne obciążenie na głowę: 2 tony

Prędkość rozwijania: regulowana synchronicznie z podawaniem

Rozwijarka wykorzystuje synchroniczną, bezstopniową regulację prędkości, aby podążać za rozładunkiem, hydraulicznym naciągiem, hamulcem tarczowym i elektrycznym obrotem. Dzięki automatycznemu stołowi przesuwnemu głowica podająca może pomieścić wiele rolek materiału. Rozwijarka jest zamontowana na ruchomej platformie, a otwór podający jest wyposażony w czerwone światło pozycjonujące, aby zapewnić centralne położenie materiału w kanale podającym.

Tryb bufora prowadzącego bez zagłębienia (typ zagłębienia), z systemem rozwijania, czerwonym pozycjonowaniem i innymi komponentami.

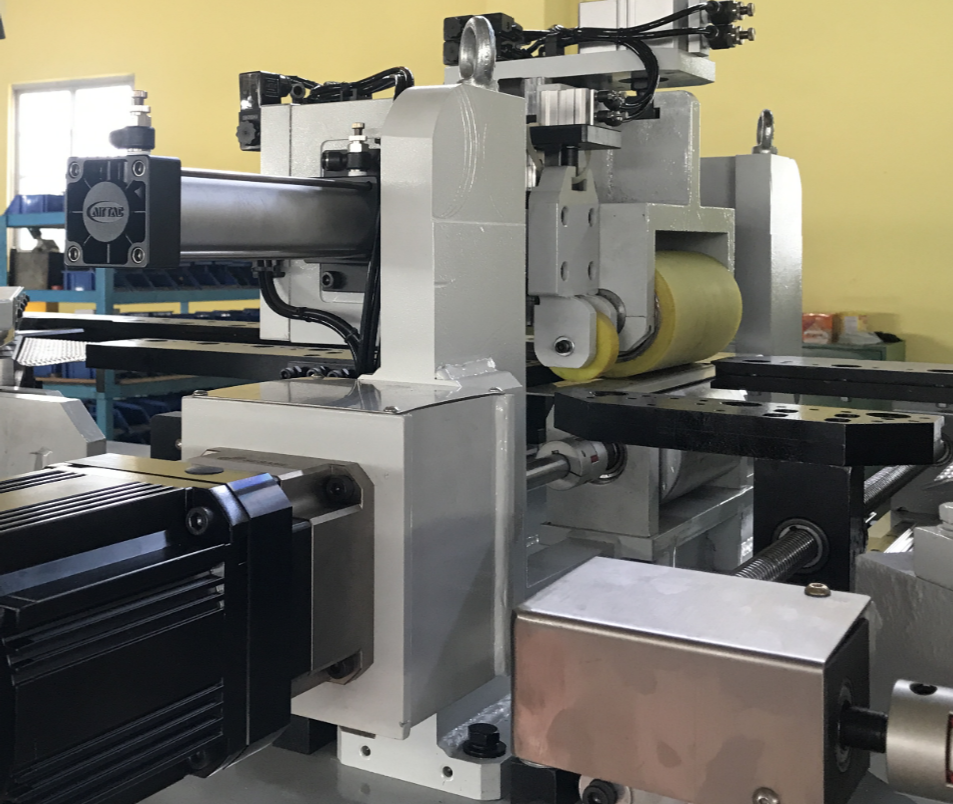

Rolka podająca w górę i w dół oraz rolka pomiarowa. System napędowy rolki podającej wykorzystuje niemiecki system sterowania ruchem Siemens Simotion435. Pozycjonowanie środkowe, podajnik może wykonywać ruchy pionowe; Napędzany silnikiem, wykorzystuje najnowocześniejszy mechanizm serwomechanizmu do popychania i ciągnięcia materiału; Pomiar długości za pomocą enkodera, sterowanie w pętli zamkniętej serwomechanizmu; Rolka podająca wykonana jest z poliuretanu, 0-150 m/min w normalnym użytkowaniu, a maksymalny kąt posuwu wynosi 240 m/min.

Wykorzystując opatentowaną przez naszą firmę technologię wzoru użytkowego,

Sekcja stempla wykorzystuje odlewy ciągliwe wsadowe i wykorzystuje pięcioosiowe centrum obróbcze do jednorazowej obróbki i formowania po usunięciu nacisku. Importowana kwadratowa prowadnica liniowa; Napęd serwosilnika do wykrawania i cięcia, wysoka wydajność i niski poziom hałasu. Narzędzie (matryca) wykorzystuje twarde stopowe narzędzie tnące, a każde szlifowanie odbywa się nie mniej niż 500 000 razy.

Sekcja V Notch: wykorzystująca technologię opatentowaną w ramach wzoru użytkowego naszej firmy,

Wykorzystuje pięcioosiowe centrum obróbcze do jednorazowej obróbki i formowania po usunięciu nacisku. Wykorzystuje importowane, kwadratowe centra liniowe.

Szyna prowadząca; Zakres dziurkowania: ±50 mm wzdłuż środka arkusza, wycięcie V z napędem serwomotorowym, wysoka wydajność, niski poziom hałasu. Narzędzie (matryca) jest wykonane ze stopu twardego, a każde szlifowanie wykonuje się nie mniej niż 1 milion razy.

Wzdłużne wycięcie w kształcie litery V było przesuwane przez serwosilnik.

Wykorzystując opatentowaną przez naszą firmę technologię wzoru użytkowego,

Sekcja tnąca wykorzystuje odlewy ciągliwe w partiach i wykorzystuje pięcioosiowe centrum obróbcze do jednorazowego przetwarzania

i formowanie po usunięciu nacisku. Co więcej, używamy importowanej, kwadratowej prowadnicy liniowej.

Sekcja nożyc obejmuje: nożyce +45°, nożyce -45°, poprzeczny stół przesuwny, rolkę rozładowczą itp.

W przecinarkach zastosowano napęd serwosilnikiem, który charakteryzuje się wysoką wydajnością i niskim poziomem hałasu.

Narzędzie (matryca) wykonane jest ze stopu twardego, a liczba cykli szlifowania nie może być mniejsza niż 1 milion.

Cięcie sekcji poprzez spawanie rur prostokątnych, stół tnący spawany blachą o grubości 50 mm, po wyżarzaniu i usunięciu naprężeń za pomocą dużego centrum obróbczego bramowego, formowanie zaciskowe, wiercenie, gwintowanie, fazowanie, struganie, dłutowanie itp. na panelu przednim odbywa się za pomocą centrum, co zapewnia względne położenie każdego otworu i precyzję montażu. Urządzenie zostało specjalnie zaprojektowane z centralną linią odniesienia drutu z autodiagnostyką, łatwą instalacją, debugowaniem i korekcją linii odniesienia toru podawania.

Tor ma konstrukcję otwartą, składającą się z płyty bazowej, szyny i łożyska ceramicznego; szyna prowadząca jest bardzo łatwa do czyszczenia, wymiana łożyska jest wygodniejsza;

Część dolnej i górnej pozycji kanału jest wyposażona w urządzenie ograniczające, materiał od środka lokalizatora przez środek, aby zapobiec uderzaniu materiału;

Silnik serwo mechanizmu regulacji szerokości jest napędzany śrubą kulową, co pozwala na scentralizowanie połączenia regulacji szerokości całej linii CTL w Chinach.

Urządzenie do regulacji szerokości jest również wyposażone w alarm blokujący, który umożliwia zawieszenie całej maszyny, gdy materiał jest wygięty.

Centrum obróbcze wykorzystuje technologię wypychania i ciągnięcia materiału oraz technologię ścinania ogona, opatentowaną przez Guangdong Canwin [CN03990731A], skutecznie rozwiązując problem szybkiego podawania materiału o grubości 0,18 mm przy precyzyjnym zatykaniu i ścinaniu, jednocześnie znacznie zwiększając stopień wykorzystania materiału.

Urządzenie podające ogon i mikroregulacja naciągu są zainstalowane na dwóch równoległych prowadnicach, które mogą być automatycznie przełączane w różnych celach. Po zakończeniu pracy maszyny nawijającej urządzenie automatycznie zatrzyma się, w tym momencie koło dociskowe mechanizmu mikronaciągu zostanie podniesione, a koło podające ogon zostanie przełączone na górny materiał zaciskowy za pomocą siłownika przełączającego, a następnie będzie kontynuować cięcie materiału ogonowego. Długość ścinania ogona można ustawić, dolna rolka podająca to precyzyjny pręt stalowy z enkoderem.

Pozycjonowanie centralne, prowadnica ograniczająca ze stopu, długa żywotność, odporność na zużycie i trwałość!

Silnik rozładowujący sterowany jest serwomotorem firmy Siemens.

Górna i dolna część serwosilnika umożliwiają precyzyjne sortowanie materiału, układając 5 lub 7 sztuk na raz. Platforma podająca wyposażona jest w serwosilnik firmy Siemens, który umożliwia automatyczną wymianę, co pozwala robotowi pobierać jednocześnie 5/7 sztuk.

10. Podwójny mechanizm laminowania robota

Po obu stronach platformy wymiany znajdują się dwa roboty podnoszące. Ramię robota jest wyposażone w elektromagnetyczne przyssawki, które mogą pobierać 5/7 arkuszy stali krzemowej jednocześnie i precyzyjnie umieszczać je na odpowiedniej platformie do układania rdzeni.

11. Automatyczny stół do układania w stosy

Igła pozycjonująca jest zainstalowana na automatycznej platformie laminującej, a rdzeń transformatora jest zainstalowany na platformie laminującej, aby spełnić wymagania laminowania. Centrum obróbcze ma sześć platform układających, które są zainstalowane na przesuwnych szynach sterowanych przez ruchome serwosilniki i mogą być automatycznie przełączane.

12. Główny kanał wyjściowy

Za pomocą tego mechanizmu ułożony w stos rdzeń można szybko przenieść do kanału, a następnie kontynuować obróbkę. Centrum obróbcze może kontynuować pracę, nie wpływając na normalną produkcję.

13. Układ sterowania elektrycznego

Cała linia wykorzystuje sterownik ruchu Siemens Simotion D435, serwosilnik serii S110 i sterowanie BUS. Interfejs systemu zarządzania MES umożliwia wygodne zbieranie danych produkcyjnych do systemu zarządzania platformą produkcyjną, a także realizację inteligentnej produkcji i monitoringu.

Części zamienne ogólne:

1. Przełącznik fotoelektryczny i przełącznik zbliżeniowy całej maszyny są częściami zamiennymi 1:1.

2. Wykrojnik i wycięcie w kształcie litery V, nożyce poziome są wyposażone w układzie 1:1.

Często zadawane pytania

1. Co możemy dla Ciebie zrobić?

Oferujemy sprzęt do produkcji transformatorów mocy oraz usługi techniczne, które pomogą Ci stworzyć silną i konkurencyjną fabrykę transformatorów. Oferujemy również specjalistyczne usługi OEM/ODM w zakresie transformatorów. Nawet jeśli nie masz możliwości produkcji, możesz odebrać zamówienie osobiście. Dostarczymy Ci wszystkie wysokiej jakości surowce potrzebne do produkcji transformatorów. Oczywiście, cena musi być bardzo atrakcyjna!

2.Od jak dawna Państwa firma produkuje tego rodzaju sprzęt?

Posiadamy 20 lat doświadczenia w marketingu i nowoczesne centrum produkcyjne o powierzchni 200 000 stóp kwadratowych.

3.Jaki certyfikat posiada Twój sprzęt?

Posiadamy 56 patentów w dziedzinie międzynarodowych wynalazków: ISO9001 / SO14001 / STL / ASTA / KEMA

4. Czy możesz wysłać swój personel, aby zainstalował dla nas sprzęt?

Obsługa posprzedażna: bezpłatna instalacja na miejscu, usuwanie usterek i profesjonalne szkolenie techniczne. Na pytania techniczne lub techniczne odpowiemy telefonicznie lub pisemnie.

5.Czy macie jakiegoś agenta w naszym kraju?

CANWIN przekształca i unowocześnia tradycyjne gałęzie przemysłu, co stanowi okazję do pogłębienia strategicznego układu „jednego pasa i jednej drogi” oraz zacieśnienia współpracy z rynkami zagranicznymi. W celu osiągnięcia obopólnych korzyści, CANWIN tworzy centrum produkcji transformatorów i bazę przetwórstwa rdzeni na Bliskim Wschodzie, w Indiach, Dubaju, Wietnamie, Tajlandii itd. W przyszłości CANWIN, chiński producent profesjonalnych linii CTL, będzie podążał ścieżką lidera w dziedzinie inteligentnych urządzeń, budując globalną renomę Chin!

CONTACT US

LEAVE A MESSAGE

Please fill out and submit the form below, we will contact you in 48 hours, thank you!

RECOMMENDED

They are all manufactured according to the strictest international standards. Our products have received favor from both domestic and foreign markets.